NVD 5000 α1A

Standard w zakresie obróbki matryc i form, który zapewnia szybką dostawę i wysoką jakość.

Najważniejsze informacje

Oryginalna technologia DCG

- Dłuższa żywotność narzędzia

- Poprawiona jakość powierzchni i zaokrągleń

- Znakomite przyspieszenie

Wysoka precyzja

- NVD 5000 α1 koncentruje się na zaawansowanym sterowaniu CNC, precyzyjnym pozycjonowaniu i środkach mających na celu redukcję ciepła.

- Bezpośredni układ pomiarowy dla osi X, Y, Z

- Chłodziarka chłodziwa (jednostka osobna) i chłodziarka oleju (jednostka osobna)

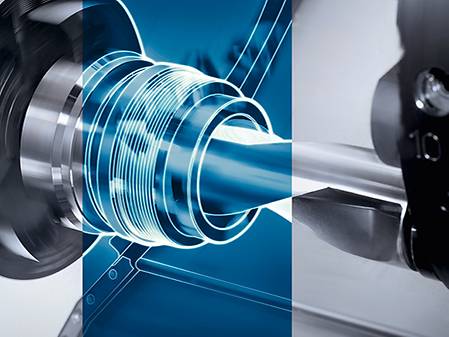

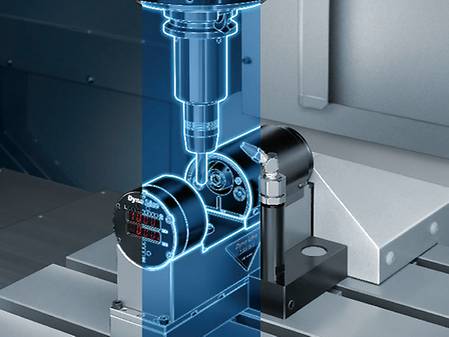

Wysoka prędkość obrotowa

- Łożysko wrzeciona wysokoobrotowego

- Stabilne doprowadzanie smaru i efekt wewnętrznego chłodzenia powietrzem zapewniają ekstremalnie wysokie prędkości

Specyfikacja Die & Mold (standardowe funkcje)

- Precyzyjna kontrola konturu AI nano Chropowatość powierzchni

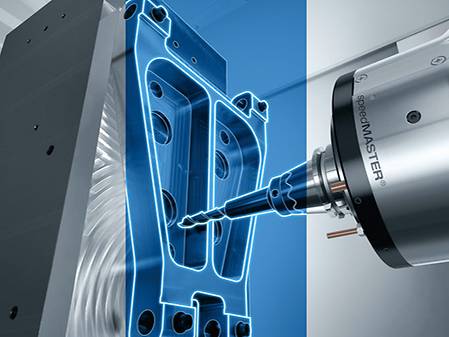

Przykłady zastosowań

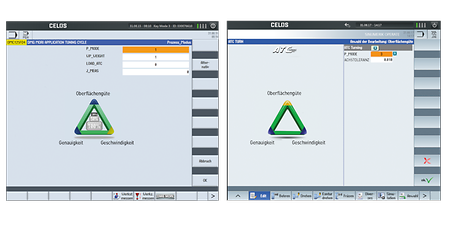

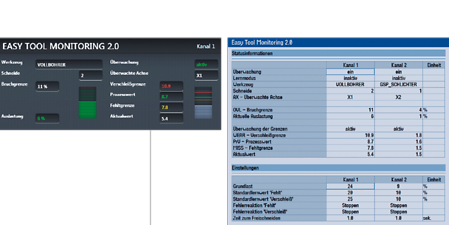

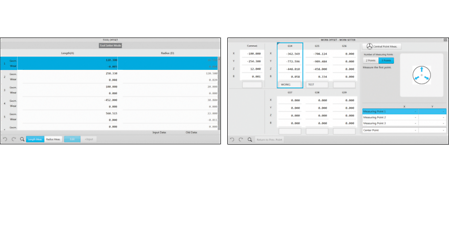

Sterowanie i oprogramowanie

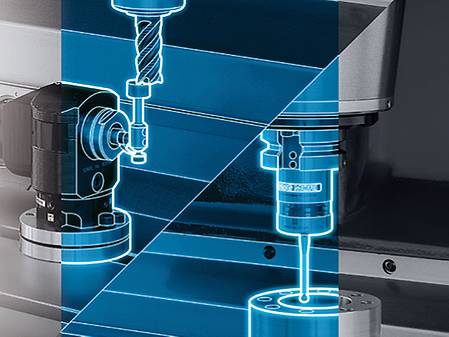

- Czujniki drgań we wrzecionie frezarki.

- Różne wskaźniki do wyświetlania statusu wibracji

- Nowa propozycja obróbki w celu ograniczenia wibracji

- Dzięki funkcji edycji nowy status obróbki można łatwo zastosować do programu

- Bardziej produktywne warunki skrawania przy mniejszych wibracjach

- Automatyczne sugestie dotyczące odpowiedniego parametru obróbki

- Prosta wizualizacja służy jako orientacyjna pomoc dla operatorów maszyn

- Poprzez naciśnięcie odpowiedniego klawisza oś X i oś Y przemieszczają się do dodatnich pozycji końcowych dla obróbki zewnętrznej

- Idealnie nadaje się do przygotowania obszaru roboczego do ustawienia, a zatem jako funkcja ratownicza.

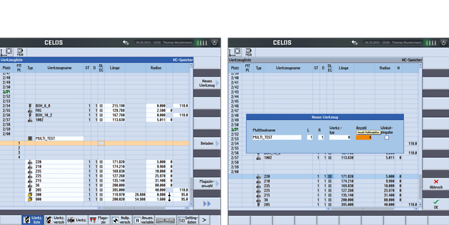

- Łatwa obsługa przy ustawianiu maszyn wielokanałowych

- Możliwość szybkiej reakcji podczas obróbki zewnętrznej jako funkcja ratunkowa

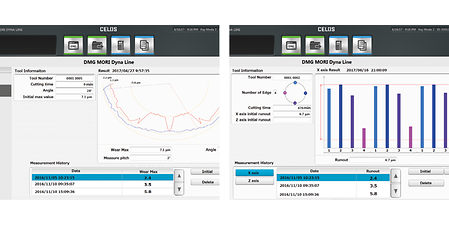

- Zapobieganie uszkodzeniom w wyniku złamania narzędzia lub jego przeciążenia

- Bezczujnikowe, z automatycznym uczeniem limitów obciążenia

- Do toczenia, frezowania i wiercenia (do 3 mm średnicy)

- NOWOŚĆ: Interfejs użytkownika na stronie CELOS SideScreen

- NOWOŚĆ: Wydajny algorytm do efektywnego monitorowania po pierwszym obrabianym przedmiocie

- Pakiet ochronny: Idealne uzupełnienie tokarek MPC. Przewaga cenowa (ok. 40%)

- Zapisz w programie limity monitorowania dla każdego narzędzia i każdej krawędzi skrawającej

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

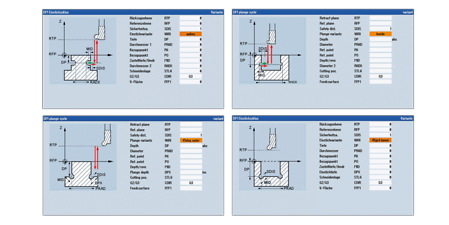

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

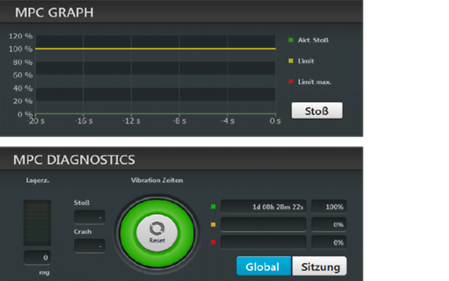

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

- Wydajna kompletne obróbka

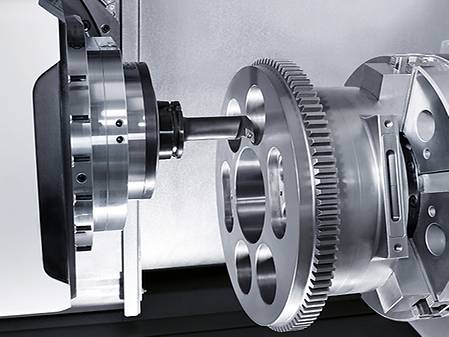

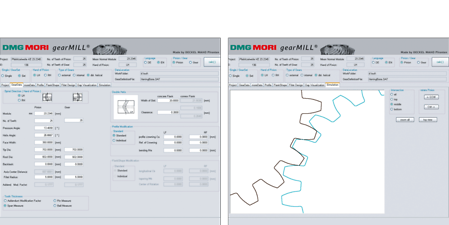

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Ręczny pomiar długości narzędzia i centrowanie obrabianego przedmiotu w prostych krokach

- Instrukcje z komunikatami dotyczące pomiarów. Krótsze czasy zbrojenia przy wyższym bezpieczeństwie pracy

- Krótsze czasy zbrojenia

- Nie jest wymagane wielkie doświadczenie, aby przeprowadzić pomiary

- Precyzyjny pomiar narzędzia za pomocą laserowego urządzenia pomiarowego CMOS

- Dzięki obracaniu narzędzia tokarskiego możliwe jest wykrycie błędów w złożenia narzędzia oraz wyszczerbień krawędzi skrawających

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.