NLX 1500

Niespotykana wydajność obróbki części

Najważniejsze informacje

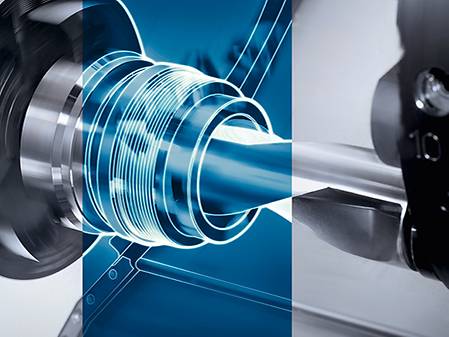

Wysoka sztywność

- Prowadnice na osiach X, Z i Y zapewniające wyższą odporność na drgania i dynamiczną sztywność

Poprawiona moc frezowania

- BMT (wbudowana napędzana głowica rewolwerowa) zamontowana w głowicy rewolwerowej

- Wysokoobrotowe wrzeciono narzędziowe: 10 000 obr./min

- Maks. moment obrotowy obrotowego wrzeciona narzędziowego: 29 N·m (21,4 ft·lbf) <3 min>

Wysoka precyzja

- Precyzyjnie kontrolowane przesunięcie termiczne: Obieg płynu chłodzącego w korpusie maszyny w standardzie

- Precyzja obróbki poprawiona dzięki strukturze kontrolującej ciepło

- Precyzyjna, szybka wymiana głowicy rewolwerowej (opcja)

Przykłady zastosowań

Automatyzacja

Uwolnij możliwości automatyzacji

Zwiększ produktywność, jakość i pracę 24/7. Nasze rozwiązania oferują wydłużony czas pracy maszyn i wspierają zrównoważony rozwój. Zoptymalizuj swoje procesy dzięki naszym innowacyjnym rozwiązaniom automatyzacji!

Kompleksowa automatyzacja na hali produkcyjnej

- Rozwiązanie do automatyzacji oparte na współpracy z dowolnym projektem układu

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Podstawa dla dodatkowych zadań, np. obsługa narzędzi, utylizacja wiórów itp.

- Transport materiałów, rozmiar palety od 800 x 600 mm do 1100 x 1100 mm lub 1200 x 800 mm

- Maksymalna waga transportowa do 1000 kg

- Bezpieczeństwo oparte na technologii Sick i Siemens

- Autonomiczny transport palet z przedmiotami obrabianymi

- Transport różnych nośników ładunku

- Integracja z systemami automatyki DMG MORI do obsługi elementów obrabianych – wymiana palet z gotowymi elementami i półfabrykatami

- Integracja z istniejącymi procesami

- Skalowalny system z możliwością dalszego rozszerzenia

GX 3 / 5 / 7 / 15 // GX 5 / 10 T - modułowy system magazynu bramowego dla jednej lub wielu obrabiarek

- Wysoce wydajna i elastyczna obsługa detali na jednej lub kilku obrabiarkach,

- GX 10 T: przenoszenie elementów o wymiarach do ø 200 x 150 mm i masie do 10 kg

- Możliwość łączenia z różnego rodzaju automatycznymi urządzeniami peryferyjnymi (mycie, mierzenie, znakowanie itp.) oraz chwytakami o elastycznej konstrukcji,

- Łatwe programowanie i konfiguracja dzięki integracji z układem sterowania obrabiaki,

- Monitorowanie stanu obciążenia dostępne za pośrednictwem komunikatora DMG MORI Messenger

Najważniejsze informacje dotyczące GX 3 / GX 5 / GX 7 / GX 15 / GX 5 T / GX 10 T / GX 15 T

- Obsługa przedmiotów obrabianych do ø 200 mm, długości 150 mm i masie do 10 kg

- Kompaktowe, oszczędzające miejsce dzięki wbudowanej ładowarce

- Możliwość łączenia z różnymi rodzajami automatycznych urządzeń peryferyjnych (do mycia, pomiaru, znakowania itp.) i dostępnymi chwytakami dzięki elastycznej konstrukcji

- Łatwe programowanie i konfiguracja dzięki integracji z układem sterowania obrabiarki

- Monitorowanie stanu ładowarki dostępne za pośrednictwem funkcji DMG MORI Messenger

- Łatwe do rozbudowy na dwie lub więcej obrabiarek

- Opcjonalnie dostępne do 100 kg masy obsługiwanej

Robo2Go toczenie - elastyczna obsługa detali dla małych i średnich wielkości partii,

- Jedna aplikacja do jednolitego sterowania wszystkimi wariantami Robo2Go, ustawianie nowego detalu < 5 minut,

- Robo2Go Toczenie, udźwig robota 12, 25 lub 35 kg,

- Szybkie przezbrojenie z opcji obróbki w uchwycie na obróbkę z pręta,

- Robo2Go Vision, udźwig robota 35 kg,

- Solidne rozpoznawanie kamer 3D, idealne dla funkcji wielozadaniowych

- Zintegrowane w sterowaniu obrabiarki, dostępne przez CELOS APP: Bez ingerencji w programy NC!

- Intuicyjna obsługa dzięki oprogramowaniu dialogowemu

- Tworzenie procesu z wykorzystaniem predefiniowanych modułów programowych przez "przeciągnij i upuść”: Bez wymaganej znajomości programowania robota

- Ustawienie nowego detalu w czasie < 5 minut

- Szybkie przezbrojenie z uchwytu na magazyn części produkowanych z wałka

- Udźwig 12, 25 i 35 kg

- układanie detali w stosy

Rozszerzenie pamięci masowej dla Robo2Go Turning

- Wydajność wyższa o 300% w porównaniu do standardowej

- Główna konfiguracja czasowo-równoległa magazynu przedmiotów obrabianych

- W standardowym systemie możliwa jest wielozadaniowość na szufladę i w szufladzie

- Zarządzanie wszystkimi zadaniami za pośrednictwem aplikacji Robo2Go Jobs

- Solidne rozpoznawanie kamer 3D, idealne dla funkcji wielozadaniowych

- Doprowadzanie i odprowadzanie surowych i gotowych elementów na paletach

- Cylindryczne części w uchwycie o średnicy 25 – 175 mm

Elastyczna obsługa elementów obrabianych w przypadku małych i średnich partii

- Jedna aplikacja do jednolitego sterowania wszystkimi wariantami Robo2Go, konfiguracja nowego przedmiotu obrabianego w czasie krótszym niż 5 minut

- Tokarka Robo2Go, ładowność robota 25, 35 lub 70 kg

- Najlepsze w swojej klasie konstrukcje z lewo- i prawostronnymi wariantami konfiguracji

- Vision Comfort Function 2.0: inteligentna detekcja za pomocą kamery 3D

- +12% pojemności dzięki zastosowaniu standardowych europalet

- O 32% większa pojemność szuflady

- Teraz o 50% większa pojemność: stacja paletowa z trzema europaletami

- Konfiguracja lewostronna jako optymalny układ dla tokarek rewolwerowych, takich jak CTX i NLX

- Opcja instalacji prawostronnej zapewniająca pełny dostęp do panelu sterowania i magazynu narzędzi w maszynach do obróbki tokarskiej i frezarskiej, takich jak CLX TC, CTX TC i NTX

- Integracja z systemem sterowania maszyny za pośrednictwem aplikacji Robo2Go: bez potrzeby ingerencji w program NC!

- Zarządzanie wszystkimi zadaniami za pośrednictwem aplikacji Robo2Go Jobs

- Tworzenie procesu za pomocą predefiniowanych modułów programu metodą „przeciągnij i upuść”: nie jest wymagana znajomość programowania robotów

- 300% większa pojemność w porównaniu z wersją standardową

- Konfiguracja magazynu elementów obrabianych odbywa się w trakcie obróbki

- W systemie standardowym możliwe jest wykonywanie wielu zadań na jednym pojemniku szufladowym i w obrębie jednej szuflady

Holistyczna automatyzacja w hali sklepowej

- Wspólne rozwiązanie automatyzacji z bezpłatnym projektem układu

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Podstawa do zadań dodatkowych m.in. do obsługi narzędzi, usuwania wiórów itp.

- Transport materiału z palet euro 1200 x 800 mm

- Maksymalna masa transportowa do 2000 kg

- Bezpieczeństwo oparte na technologii Sick and Siemens

- Autonomiczny transport palet z przedmiotami obrabianymi

- Transport różnych nośników ładunku

- Integracja z systemami automatyki DMG MORI do obsługi elementów obrabianych – wymiana palet z gotowymi elementami i półfabrykatami

- Integracja z istniejącymi procesami

- Skalowalny system z możliwością dalszego rozszerzenia

- Autonomiczny transport pojemników na wióry

- Automatyczne zlecenie transportowe z komputera głównego

- Zwiększona autonomia obrabiarki

- Transport materiałów i wiórów można połączyć

- Identyfikacja narzędzi w standardzie

- Autonomiczny transport i wymiana narzędzi między maszynami a systemami przechowywania narzędzi

- Maks. wymiar narzędzia ø 280 / 400 mm

- Maks. waga narzędzia 30 kg

- Waga transportowa 720 kg (24 × 30 kg)

- Maksymalna liczba narzędzi: 24 szt.

Elastyczny modułowy system robotów dla ≥ 1 obrabiarki

- Koncepcja modułowa ze standaryzowanymi urządzeniami peryferyjnymi, np. myjącymi, pomiarowymi lub znakującymi

- Czas konfiguracji skrócony o 80 % dzięki modułowym i standardowym urządzeniom peryferyjnym i programom robotów

- Elastyczne dostosowanie do zmian w systemie, także po instalacji

- Prosta i łatwa obsługa za pomocą systemu sterowania MATRIS bez konieczności programowania.

- Obsługa detali do ø 200 × 200 mm, 1 × 20 kg lub 2 × 10 kg,

- Magazyn wysokiego składowania:

- 14, 20 i 26 palet: ø 150 × 200 mm, maks. 35 kg na paletę,

- 10 i 20 palet: ø 200 × 200 mm, maks. 75 kg na paletę,

- Ładowanie ponadwymiarowego oprzyrządowania w przypadku pionowego centrum obróbczego

- Dostępny dla 13 linii produktowych, np. NLX, NTX, NHX, DMU, NMV, eVo itp.

- Idealne do elastycznej produkcji od 50 do 200 detali / dobę,

- Ergonomiczna obsługa palet do maks. 40 palet,

- Rozmiar palety 400 × 400 mm,

- 150 kg wagi transferowej (detal wraz z paletą),

- Możliwość integracji procesów wtórnych takich jak usuwanie zadziorów i znakowanie,

- Dostępne dla CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V.

Automatyzacja detali z maksymalną elastycznością dzięki swobodnemu projektowaniu układu

- Modułowa koncepcja z możliwością dowolnego kształtowania układu

- Systemy transportowe bez szyn prowadzących i gąsienic

- Współpraca: ludzie i maszyny w jednym systemie

- Czujnik wizyjny prowadzi ramię robota z dokładnością mniejszą niż ± 1 mm

- Maksymalne wymiary detali do ø 150 × 120 mm i waga do 10 kg

- Kompaktowa konstrukcja (700 × 1 035 mm)

- Czujnik laserowy

- Wysoka wydajność pracy i duża stabilność nawet na nierównej podłodze

Sterowanie i oprogramowanie

Doświadcz szybkości cyfrowej transformacji (DX)

Zrewolucjonizuj swoje przepływy pracy, odblokuj nowe możliwości, zwiększ wydajność i promuj zrównoważony rozwój poprzez zmniejszenie zużycia energii - jednocześnie uzyskując silną przewagę konkurencyjną.

- Obróbka również na maszynach bez osi Y

- Wysoka produktywność bez frezowania poszczególnych powierzchni

- Programowanie sterowane dialogiem dzięki cyklowi technologicznemu

- Łatwa obsługa niekolistych części

- Intuicyjny interfejs dla toczenia wielokątnego / owalnego

- Wykonywanie niezbędnych geometrii z łatwą możliwością dokonywania precyzyjnej korekty

- Możliwość dokładnego dopasowania parametrów geometrycznych (długa / krótka półoś i kąt łożyska)

- Obróbkę można łączyć z wrzecionem głównym lub wrzecionem przechwytującym

- Oscylacyjny ruch osi posuwu powoduje skrawanie powietrzem, co prowadzi do skutecznej redukcji rozmiaru wiórów.

- Do zewnętrznego toczenia wzdłużnego średnic wewnętrznych i zewnętrznych, przecinania, wiercenia i rowkowania*

- Zintegrowana funkcja bezpieczeństwa sprawdza wiarygodność wprowadzanych parametrów

* W przypadku pochyłych powierzchni powstaje wzór schodkowy, ponieważ posuw może być oscylowany tylko w jednej osi na raz.

- Długość wióra może być praktycznie określona przez cykl i jest niezależna od materiału.

- Koniec z przerwami w procesie, ponieważ unika się powstawania kulek wiórowych

- Łatwe ustawianie na interfejsie HMI z wysokim bezpieczeństwem pracy

- W połączeniu z programowaniem strukturalnym Gildemeister, bezpieczny i szybki restart programu obróbki po przerwaniu programu

- Łatwa obsługa programu, zwłaszcza w przypadku wielu wrzecion lub magazynu narzędzi

- Wyświetlenie statusu obróbki przedmiotu

- Wyświetlanie szczegółowego statusu na sterowniku

- Automatyczne wprowadzanie komentarzy przez programowanie strukturalne GILDEMEISTER.

- Bezpieczne ponowne wejście do programu przez naciśnięcie przycisku zamiast wyszukiwania konkretnego bloku.

- Ustrukturyzowane podejście z ponad 20 standardowymi programami i ponad 200 wariantami przetwarzania, w tym automatyzacją (przetwarzanie prętów, ładowanie robota / portalu, ...)

- Wyświetlanie statusu programu z dodatkowymi znacznikami (EPS) dla podprogramów.

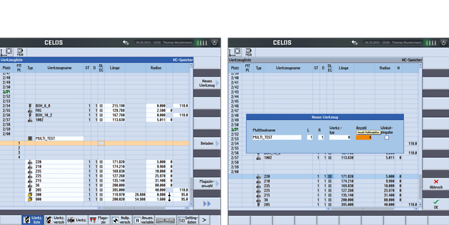

- NOWOŚĆ: On-Point Threading - Pozycjonowanie zorientowane na położenie

- Możliwe dowolne definiowanie konturów, wysokości i biegów

- Tworzenie dużych nakrętek tocznych, których nie można wytworzyć za pomocą zwykłego gwintowania

- Gwint trapezowy, trapezowy niesymetryczny i okrągły łatwo programowalny na obrabiarce

- Przenośnik ślimakowy o dowolnej geometrii profilu

- Nakrętka toczna z otworami poprzecznymi, prosta do realizacji

Najważniejsze informacje

- Produkcja profili z podcięciem dzięki opcji dzielenia profili.

- Zastosowanie standardowych narzędzi i uchwytów narzędziowych do lewo- i prawostronnej obróbki powierzchni nośnych gwintu

- Możliwość uzyskania jakości powierzchni Ra 0,3 przy obróbce stali stopowych CrNi

- Poprzez naciśnięcie odpowiedniego klawisza oś X i oś Y przemieszczają się do dodatnich pozycji końcowych dla obróbki zewnętrznej

- Idealnie nadaje się do przygotowania obszaru roboczego do ustawienia, a zatem jako funkcja ratownicza.

- Łatwa obsługa przy ustawianiu maszyn wielokanałowych

- Możliwość szybkiej reakcji podczas obróbki zewnętrznej jako funkcja ratunkowa

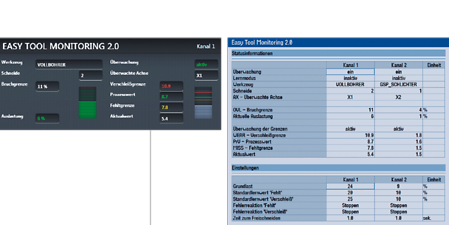

- Zapobieganie uszkodzeniom w wyniku złamania narzędzia lub jego przeciążenia

- Bezczujnikowe, z automatycznym uczeniem limitów obciążenia

- Do toczenia, frezowania i wiercenia (do 3 mm średnicy)

- NOWOŚĆ: Interfejs użytkownika na stronie CELOS SideScreen

- NOWOŚĆ: Wydajny algorytm do efektywnego monitorowania po pierwszym obrabianym przedmiocie

- Pakiet ochronny: Idealne uzupełnienie tokarek MPC. Przewaga cenowa (ok. 40%)

- Zapisz w programie limity monitorowania dla każdego narzędzia i każdej krawędzi skrawającej

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

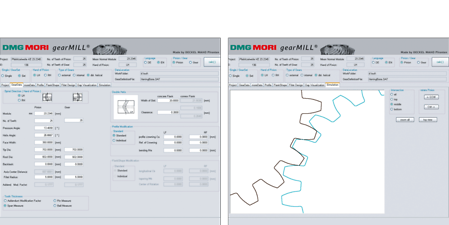

- Programowanie parametrów przekładni za pomocą wejścia dialogowego

- Możliwe przekładnie o zębach prostych, ukośnych i łukowych, jak i koła ślimakowe

- Możliwość zastosowania frezów modułowych krążkowych i frezów tarczowych

- Maksymalizacja żywotności narzędzi przez „przesuwanie” frezu

- Osiągalna jakość ≤ DIN 7

- Modyfikacje profilu przekładni są łatwe w obsłudze

- Wykorzystanie ponownie szlifowanych narzędzi

- Zapobieganie błędom poprzez monitorowanie (np. nieprawidłowy kąt krzyżowy osi) lub nieprawidłowa prędkość obrotu lub kierunek toczenia)

- Proste i spiralne zewnętrzne lub wewnętrzne koła zębate czołowe i skośne

- Zęby strzałkowe z przesunięciem zębów na tokarko-frezarkach

- Kuliste uzębienie dzięki matematycznej transformacji 6. osi wirtualnej

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

Usługi i szkolenia

Wszechstronny, beztroski serwis i szkolenia w zakresie produkcji

Skorzystaj z naszej pełnej oferty usług i praktycznych kursów szkoleniowych, które maksymalizują wydajność maszyn i minimalizują przestoje. Dzięki kompleksowym pakietom konserwacyjnym, oryginalnym częściom zamiennym i spersonalizowanym programom szkoleniowym, przeniesiemy Twoją produkcję i Twój zespół na wyższy poziom.

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.