DMC 90 U duoBLOCK

Z nową serią duoBLOCK, każdy komponent staje się dziełem sztuki

Najważniejsze informacje

Precyzja

- Maksymalna dokładność dzięki napędowi posuwu, który jest całkowicie chłodzony cieczą

- SGS: Spindle Growth Sensor do kompensacji rozszerzalności wrzeciona

- Znacznie poprawiona charakterystyka temperaturowa

Wydajność

- Szybki, bardzo kompaktowy, obrotowy zmieniacz palet do ustawiania w czasie równoległym w standardzie

- Do 50% wyższa moc skrawania z pakietem obróbki zgrubnej

- Mocne elektrowrzeciono z 430 Nm i 52 kW

Efektywność

- 5-osiowa obróbka symultaniczna w topowej konfiguracji i najlepszej cenie

- Optymalnie uproszczona konserwacja oraz idealna ergonomia dzięki nieograniczonej dostępności

- Wysoka dostępność obrabiarki na poziomie 96%

Seria duoBLOCK. Zawsze precyzyjna!

- Maksymalna sztywność zapewniająca najwyższą wydajność obróbki!

- Duża średnica łożyskowania YRT w osiach B i C.

- Szerokie prowadnice liniowe 55 mm dla stołu z dużym obciążeniem do 1.400 kg

- Wewnętrznie chłodzone śruby toczne ø 50 / 50 / 50 mm w standardzie

- Optymalizacja FEM wszystkich komponentów

Przykłady zastosowań

Sterowanie i oprogramowanie

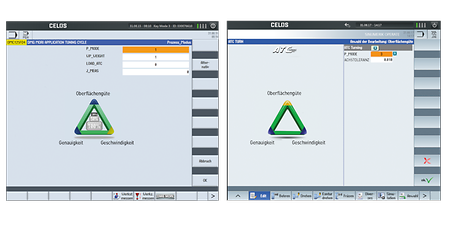

CELOS

Zintegrowana digitalizacja maszyn DMG MORI i hali produkcyjnej:

- Obrabiarka CELOS: interfejs użytkownika oparty na aplikacji z dostępem do wszystkich informacji związanych z produkcją

- CELOS Manufacturing: 27 aplikacji CELOS dla optymalnego przygotowania i realizacji zamówień

- Digital Factory: ciągłe cyfrowe przepływy pracy od planowania po produkcję i serwis

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

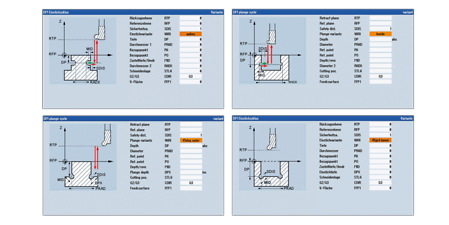

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

- Automatyczne rozpoznawanie siły wciągania narzędzia w celu zapewnienia niezmiennie wysokiej stabilności procesu.

- Predefiniowany cykl automatycznego smarowania, co 75 godzin lub po 20 000 wymian narzędzi.

- Wykrywanie nieszczelności i pomiar zużycia systemu pneumatycznego.

- Efektywne i oszczędzające czas smarowanie bez interwencji operatora

- Wysoka przejrzystość dzięki wyświetlaniu cykli smarowania i aktualnej siły wciągania.

- Rejestracja danych w połączeniu z opcjonalnie dostępną aplikacją Condition Analyzer do przeprowadzania dodatkowych analiz zużycia powietrza i zmian siły wciągania

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

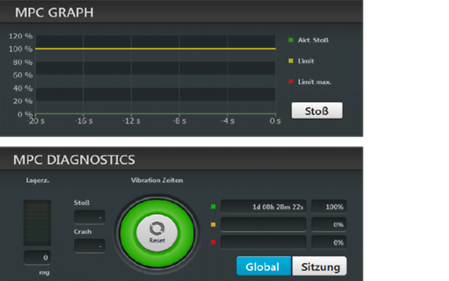

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

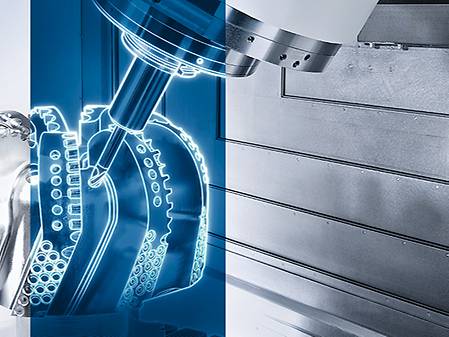

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

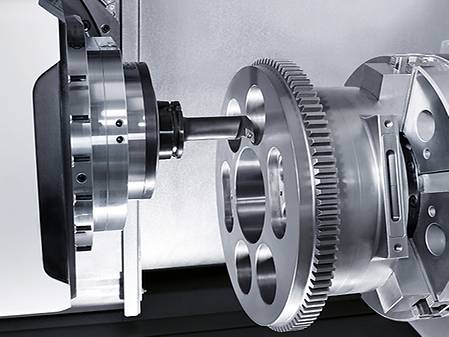

- Wydajna kompletne obróbka

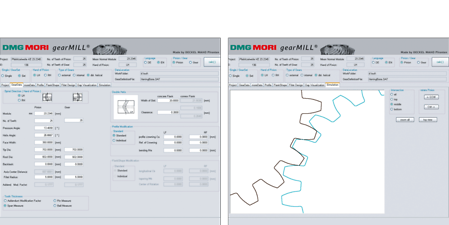

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Pomiar z pochyloną osią narzędzia

- Programowanie cykli pomiarowych za pomocą dialogu

- Pozycjonowanie punktów pomiarowych za pomocą osi obrotowej

- Zwiększona dokładność komponentów

- Skrócenie czasu ustawiania

- Pomiar bezkolizyjny dzięki możliwości pochylenia osi narzędzia

- Dalsze przetwarzanie wyników pomiarów

- Pomiar bezdotykowy za pomocą skanera laserowego

- Pomiar i ocena kół zębatych zgodnie z powszechnymi standardami analogicznie do współrzędnościowych maszyn pomiarowych

- Szybki pomiar z maks. 70 000 punktów/sek. lub do 200 000 punktów/sek. w zależności od źródła lasera

- Integracja technologii i systemu pomiarowego eliminuje niepotrzebną obsługę komponentów

- Wysoka elastyczność pomiaru kół zębatych i skrócenie czasu reakcji podczas uruchamiania procesu

- Możliwy pomiar zębów kół zębatych i skanowanie powierzchni o dowolnym kształcie

- Geometryczny odcisk palca maszyny Kalibracja wolumetryczna za naciśnięciem przycisku

- Wykrywanie i kompensacja błędów geometrycznych, pozycjonowania i kątowych wszystkich osi

- Łatwa obsługa i wdrożenie przez klienta bezpośrednio przy maszynie

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.