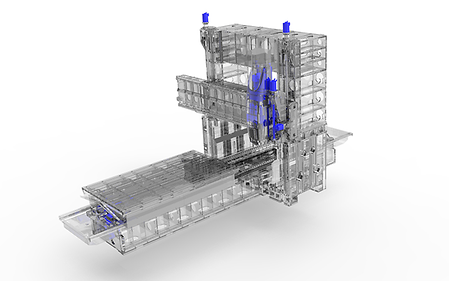

DMU 600 P (FD)

Frezarka uniwersalna w rozmiarze XXL do 5-stronnej / 5-osiowej obróbki dużych detali

Najważniejsze informacje

Precyzja

- Maksymalna sztywność i stabilność w wysokiej temperaturze

- Wszystkie odpowiednie źródła ciepła są chłodzone cieczą

- Zoptymalizowana koncepcja maszyny w oparciu o MES i analizę modalną o konstelacji portalowej

Efektywność

- Dostępne również w wersji frezarskiej / tokarskiej

- Duży obszar roboczy dla przedmiotów o wielkości do 6000 mm x 3000 mm i masie 25 000 (40 000) kg

- Napęd główny o mocy 53 kW i momencie obrotowym 1445 Nm, opcjonalnie 60 kW i momencie obrotowym 2500 Nm

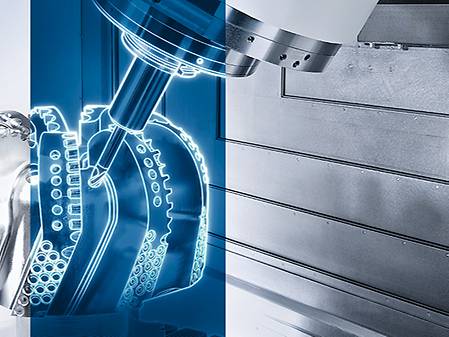

- Głowice wymienne z kinematyką osi B dla wrzeciona przekładniowego i kinematyki osi C- / A i C- / B dla elektrowrzeciona

Wydajność

- Energooszczędne układy chłodziwa

- Opcjonalne połączenie z obwodem chłodzącym na miejscu / u klienta

- Wersja dostępna z podwójnym stołem lub jako wariant wielostołowy.

Maksymalna sztywność

- Najkrótsze czasy instalacji dzięki modułowej konstrukcji poszczególnych grup montażowych

- Napęd zębatkowy w osi X / Y

- Przekładnia śrubowa toczna w osi Z / W dla najwyższej dynamiki

- Łoże maszyny, kolumna i belka poprzeczna z EN-GJS-600-3 o doskonałej charakterystyce tłumienia

- Duże wymiary o wysokiej stabilności temperaturowej

Przykłady zastosowań

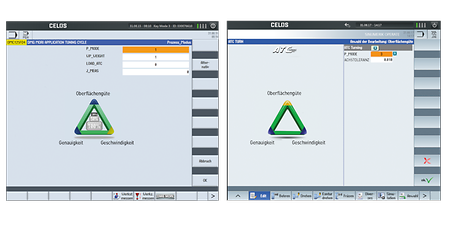

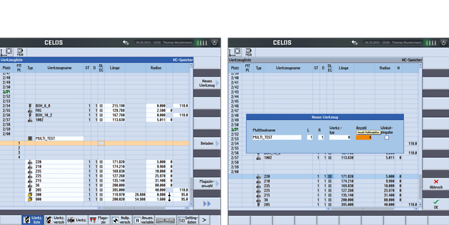

Sterowanie i oprogramowanie

- Integracja technologii szlifowania powierzchni płaskich na standardowych maszynach w celu uzyskania najlepszych rezultatów obróbki powierzchni

- Możliwość kompensacji prostoliniowości poprzez zdefiniowanie punktów kalibracji

- Cykl najazdu wspomagany przez czujnik akustyczny

- Dysza ECS dla możliwie najlepszego przepłukiwania szczeliny roboczej, dostępna jako opcja

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

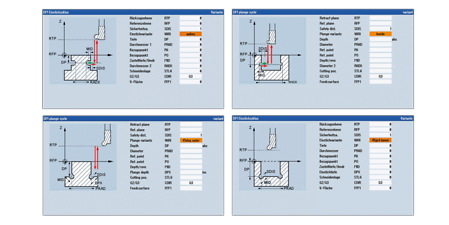

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

- Najwyższa elastyczność obróbki elementów konstrukcyjnych dzięki zmiennemu ustawieniu głowicy kątowej

- Automatyczne programowanie CAD / CAM

- Automatyczne obliczanie TCP i połączenie z istniejącymi funkcjami sterowania

- Obróbka niedostępnych miejsc na obrabianym przedmiocie.

- Oszczędność czasu nieprodukcyjnego dzięki rzadszej wymianie narzędzi

- Wysokie oszczędności kosztów dzięki zastosowaniu mniejszej liczby narzędzi

- Wykrywanie odłamków na wykresie biegunowym i powierzchni stożkowej narzędzia

- Monitorowanie siły wciągania

- Kontrola krawędzi skrawającej w procesie poprzez symetryczne monitorowanie momentu gnącego na każdą krawędź skrawającą

- Wizualizacja momentu gnącego w czasie za pomocą wykresu

- Automatyczne rozpoznawanie siły wciągania narzędzia w celu zapewnienia niezmiennie wysokiej stabilności procesu.

- Predefiniowany cykl automatycznego smarowania, co 75 godzin lub po 20 000 wymian narzędzi.

- Wykrywanie nieszczelności i pomiar zużycia systemu pneumatycznego.

- Efektywne i oszczędzające czas smarowanie bez interwencji operatora

- Wysoka przejrzystość dzięki wyświetlaniu cykli smarowania i aktualnej siły wciągania.

- Rejestracja danych w połączeniu z opcjonalnie dostępną aplikacją Condition Analyzer do przeprowadzania dodatkowych analiz zużycia powietrza i zmian siły wciągania

- Pełne wykorzystanie przestrzeni roboczej podczas obróbki wewnętrznej wysokich przedmiotów dzięki długim narzędziom

- Zmiany pozycyjne osi B podczas toczenia są zrównoważone dzięki osi X i Y

- Oś Z pozostaje w pozycji wycofanej, podczas gdy oś B się porusza

- Łatwe programowanie

- Bezkolizyjne zanurzanie w obrabiany przedmiot

- Bezpieczne wynurzanie z obrabianego przedmiotu po obróbce

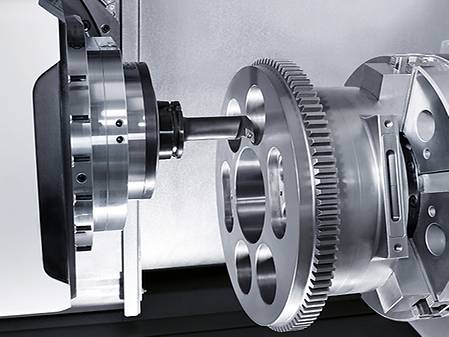

Obróbka tokarska

- Toczenie, frezowanie i szlifowanie w jednym mocowaniu

- Cykle szlifowania wewnętrznego, zewnętrznego i czołowego oraz cykle obciągania.

- Czujniki dźwięku przenoszone przez ciało podczas rozruchu i obciągania

- Pełna integracja modułu pomiarowego do pomiarów względnych i bezwzględnych LIVE-Measuring - równolegle do czasu głównego

Obróbka frezarska

- Lepsza jakość powierzchni dzięki integracji z technologią szlifowania

- Cykle szlifowania do szlifowania otworów, wałków i czołowego oraz cykle obciągania

- Czujniki dźwiękowe w korpusie do rozruchu i obciągania

- 1300 l System chłodzenia ze zintegrowanym filtrem odśrodkowym do filtracji cząstek > 10 μm

- Dysza AKZ opcjonalnie dostępna dla jak najlepszego płukania szczeliny szlifierskiej

- Rozszerzenie granic technologicznych CTX TC

- Dokładność powierzchni <0.4 μm

- Okrągłość < 5 μm

- Jakość 5 przy Ø > 30 mm

- Dokładność powierzchni <0.4 μm

- Okrągłość <5 μm

- Jakość 5 przy Ø < 120 mm

- Jakość 4 dla Ø> 120 mm

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

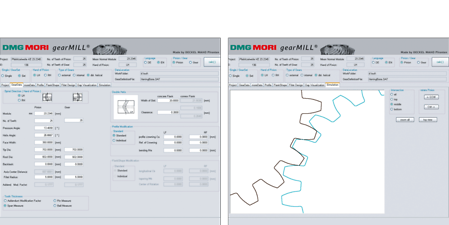

- Proste i spiralne zewnętrzne lub wewnętrzne koła zębate czołowe i skośne

- Zęby strzałkowe z przesunięciem zębów na tokarko-frezarkach

- Kuliste uzębienie dzięki matematycznej transformacji 6. osi wirtualnej

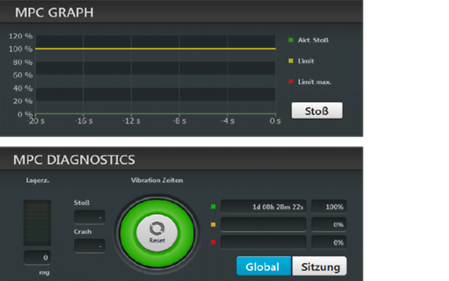

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

- Pomiar z pochyloną osią narzędzia

- Programowanie cykli pomiarowych za pomocą dialogu

- Pozycjonowanie punktów pomiarowych za pomocą osi obrotowej

- Zwiększona dokładność komponentów

- Skrócenie czasu ustawiania

- Pomiar bezkolizyjny dzięki możliwości pochylenia osi narzędzia

- Dalsze przetwarzanie wyników pomiarów

- Pomiar przesmyków i rowków na komponentach

- Pomiar średnicy w trudno dostępnych miejscach

- Dostępne z ręczną i wsuwaną zawartością pakietu kalibracyjnego

- Sonda pomiarowa L zgodnie z projektem klienta

- Elastyczne możliwości zastosowania

- Pomiar w trakcie procesu

- Geometryczny odcisk palca maszyny Kalibracja wolumetryczna za naciśnięciem przycisku

- Wykrywanie i kompensacja błędów geometrycznych, pozycjonowania i kątowych wszystkich osi

- Łatwa obsługa i wdrożenie przez klienta bezpośrednio przy maszynie

- Wyważanie narzędzi w maszynie w celu spełnienia wysokich wymagań dotyczących powierzchni i ochrony maszyny

- Sprawdzanie jakości wyważania wrzeciona

- Jakość wyważania do 0,3 g/mm

- Lepsze powierzchnie dzięki wyważeniu całego systemu w stanie zaciśniętym

- Wyważanie narzędzia w warunkach obróbki (pozycja obróbki - pionowa / pozioma, z / bez wewnętrznego chłodzenia, prędkość)

- Ekonomiczne, ponieważ nie jest wymagane zewnętrzne urządzenie wyważające

- Obciąganie profilu na ściernicy za pomocą napędzanych rolek profilowych (ujemnych)

- Pełne wykorzystanie czujnika AE i zintegrowanych strategii obciągania

- Duża oszczędność czasu i wysoka dokładność obciągania dzięki dostosowanemu do potrzeb rozwojowi ściernic do obciągania

- Ochrona narzędzia i przedmiotu obrabianego

- Zoptymalizowany proces narzędziowy

- Monitorowanie promieniowego i osiowego obciążenia wrzeciona w zależności od rzeczywistej siły wciągania

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.