DMC 65 H (FD) monoBLOCK

Ewolucja w obróbce uniwersalnej. Elastyczna, wydajna i bezpieczna.

Najważniejsze informacje

Ergonomia

- Wyjątkowa przestrzeń obróbki z możliwością stosowania wież do 5-osiowej obróbka na jednej obrabiarce.

- Ergonomiczna kabina pozwalająca na łatwy dostęp do przestrzeni obróbki i łatwe ustawienie komponentów.

- Szybki, podwójny zmieniacz palet pozwala na najkrótsze czasy przestoju dzięki możliwości załadunku podczas obróbki.

Precyzja

- Sztywne łoże obrabiarki wykonane jako 1 odlew z 3-punktowym podparciem (dostępne także w wersji HSK-A100) zapewniające najwyższą precyzję.

- Termosymetryczna konstrukcja z zaawansowanym układem chłodzenia dla zapewnienia maksymalnie długiego okresu dokładności (do 5 µm).

- Maksymalna stabilność procesu dzięki zastosowaniu obróbki poziomej oraz idealnemu odprowadzeniu wiórów i ciepła.

Wszechstronność

- 5-osiowa obróbka dla maksymalnej elastyczności dzięki zastosowaniu stołu uchylno-obrotowego z łożyskowaniem po obu stronach, dla komponentów do 600 kg.

- Wyjątkowa przestrzeń obróbki z możliwością stosowania wież do 5-osiowej obróbka na jednej obrabiarce.

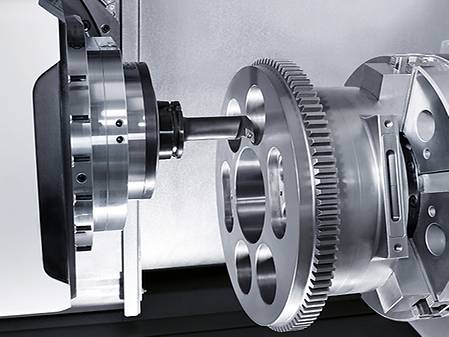

- Wersja frezarsko-tokarska do kompletnej obróbki z obrotami do 1.200 obr/min.

- Szeroki wybór możliwości zastosowania automatyzacji dzięki standardowemu złączu automatyzacji.

Sztywna koncepcja monoBLOCK

- monoBLOCK – maksymalna sztywność dzięki jednoczęściowemu odlewowi.

- Dostępna także wersja HSK-A100 dla narzędzi do 280 mm średnicy i ciężarze do 22 kg.

- Najwyższa dostępność dzięki ulepszonej technologii produkcji masowej oraz optymalnemu dostępowi do konserwacji.

- Sprawdzone osie obrotowe i liniowe dla łatwego zrozumienia 5-osiowej kinematyki.

- Mocowanie w stole uchylno-obrotowym.

Przykłady zastosowań

Automatyzacja

Standardowa automatyzacja i dostosowane rozwiązania w konstrukcji VERTICO

Automatyzacja jest kluczowym elementem cyfrowej produkcji. Każdą obrabiarkę DMG MORI można rozbudować o standardową automatyzację lub niestandardowe rozwiązanie w zakresie automatyzacji dla osiągniecia elastycznych systemów produkcyjnych:

Holistyczna automatyzacja w hali sklepowej

- Wspólne rozwiązanie automatyzacji z bezpłatnym projektem układu

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Podstawa do zadań dodatkowych m.in. do obsługi narzędzi, usuwania wiórów itp.

- Transport materiału z palet euro 1200 x 800 mm

- Maksymalna masa transportowa do 2000 kg

- Bezpieczeństwo oparte na technologii Sick and Siemens

- Autonomiczny transport palet z przedmiotami obrabianymi

- Transport różnych nośników ładunku

- Integracja z systemami automatyki DMG MORI do obsługi elementów obrabianych – wymiana palet z gotowymi elementami i półfabrykatami

- Integracja z istniejącymi procesami

- Skalowalny system z możliwością dalszego rozszerzenia

- Autonomiczny transport pojemników na wióry

- Automatyczne zlecenie transportowe z komputera głównego

- Zwiększona autonomia obrabiarki

- Transport materiałów i wiórów można połączyć

- Identyfikacja narzędzi w standardzie

- Autonomiczny transport i wymiana narzędzi między maszynami a systemami przechowywania narzędzi

- Maks. wymiar narzędzia ø 280 / 400 mm

- Maks. waga narzędzia 30 kg

- Waga transportowa 720 kg (24 × 30 kg)

- Maksymalna liczba narzędzi: 24 szt.

Elastyczna obsługa elementów obrabianych w przypadku małych i średnich partii

- Jedna aplikacja do jednolitego sterowania wszystkimi wariantami Robo2Go, konfiguracja nowego przedmiotu obrabianego w czasie krótszym niż 5 minut

- Frezarka Robo2Go, ładowność robota 25, 35 lub 70 kg

- Najlepsze w swojej klasie konstrukcje z odpowiednimi wariantami konfiguracji

- +12% pojemności dzięki zastosowaniu standardowych europalet

- O 32% większa pojemność szuflady

- Teraz o 50% większa pojemność: stacja paletowa z trzema europaletami

- Opcja instalacji prawostronnej zapewniająca pełny dostęp do obszaru roboczego, panelu sterowania i magazynu narzędzi

- Integracja z systemem sterowania maszyny za pośrednictwem aplikacji Robo2Go: bez potrzeby ingerencji w program NC!

- Zarządzanie wszystkimi zadaniami za pośrednictwem aplikacji Robo2Go Jobs

- Tworzenie procesu za pomocą predefiniowanych modułów programu metodą „przeciągnij i upuść”: nie jest wymagana znajomość programowania robotów

- 300% większa pojemność w porównaniu z wersją standardową

- Konfiguracja magazynu elementów obrabianych odbywa się w trakcie obróbki

- W systemie standardowym możliwe jest wykonywanie wielu zadań na jednym pojemniku szufladowym i w obrębie jednej szuflady

Liniowy magazyn palet dla maksymalnie 8 obrabiarek i 99 palet

- Obsługa detali o wymiarach do ø 3 400 x 2 000 mm, do 10 000 kg

- Bardzo elastyczny system magazynowania palet do 8 obrabiarek, 99 palet i 5 stanowisk ustawczych

- Możliwość obsługi do trzech różnych rozmiarów palet w jednym systemie (2 rozmiary dla palet maszynowych i jeden rozmiar dla palet materiałowych)

- Sterowanie bezpośrednio za pomocą głównego oprogramowania komputerowego LPS firmy DMG MORI

- Możliwość integracji z siecią klienta / przepływem pracy

- Narzędzia do monitorowania i zarządzania dla wszystkich istotnych obszarów (planowanie, obrabiane elementy, mocowanie, narzędzia itp.)

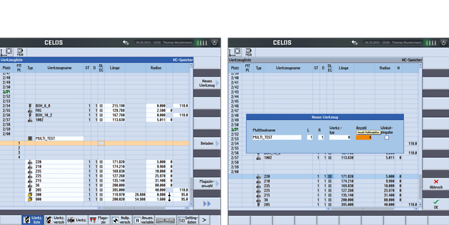

- System zarządzania narzędziami MCC-TMS

Elastyczny magazyn narzędzi na ponad 4000 narzędzi

- Koncepcja modułowa z możliwością stopniowej rozbudowy o kształty 360 / 240 (zapis ISO 40 / 50)

- Bardzo mała powierzchnia tylko 29 m2

- Zintegrowane rozwiązanie do ładowania narzędzi dla portalowego wahadłowca narzędzi lub z narzędziami AMR 2000

- Największa zdolność transportu poprzez wahadłowiec narzędzia

- Transfer do 8 narzędzi jednocześnie

- Sprawdzona technologia magazynów kołowych, sprzedano ponad 1600 sztuk

- Autonomiczny transport do 24 narzędzi pomiędzy CTS (Centralnym Magazynem Narzędzi) a maszyną

- Szybki montaż systemu automatyki

- Możliwość integracji z istniejącą produkcją

- Maks. wymiary narzędzia ø 280 / 650 mm

- Maks. waga narzędzia 30 kg

- Waga transportowa 720 kg (24 × 30 kg)

- Portalowa obsługa narzędzi zapewniająca najwyższą wydajność, transport do 80 narzędzi na godzinę.

- Transport 16 narzędzi (2×8 jednostek)

- Szybka wymiana narzędzia za pomocą jednostki obrotowej

- Maks. prędkość liniowa: 80 m/min

- Stacja Ładowania Narzędzi TLS – interfejs na maszynie i CTS

Automatyzacja palet z maksymalną elastycznością dzięki swobodnemu projektowaniu układu

- Koncepcja modułowa z elastycznym projektem układu

- Systemy transportowe bez kierowcy, bez szyn prowadzących lub torów

- Współpraca: człowiek i maszyna w jednym systemie

- Nawigacja poprzez nawigację naturalną

- Wymiary palet od 500 × 500 mm do 1600 × 1250 mm

- Detale do 5000 kg i ø 1600 mm

Swobodna dostępność

- Najlepsza widoczność obszaru roboczego przez cały czas

- Ładowanie ręczne lub żurawie nadal możliwe

- System współpracy – człowiek i maszyna w jednym systemie

Koncepcja modułowa z dowolnym projektem układu

- Obudowa bezpieczeństwa nie jest konieczna do systemu automatyzacji

- Możliwość dowolnego pozycjonowania indywidualnych modułów

- Późniejsza integracja z istniejącą produkcją

Proste rozszerzenie systemu automatyzacji

- Dodatkowe moduły półek, zwiększające liczbę miejsc do przechowywania

- Możliwość zintegrowania dodatkowych AMR w systemie

- Maszyny z interfejsem automatyzacji można bardzo szybko później zintegrować

Minimalna wymagana przestrzeń

- Swobodny system obsługi palet bez wymogów stałej instalacji na podłodze hali

- Ścieżki AMR pozwalają na chodzenie i przechodzenie

- Skanery laserowe gwarantują ochronę osobistą w kierunku jazdy

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Elastyczna koncepcja automatyzacji - automatyzacja różnych typów maszyn z jednym systemem

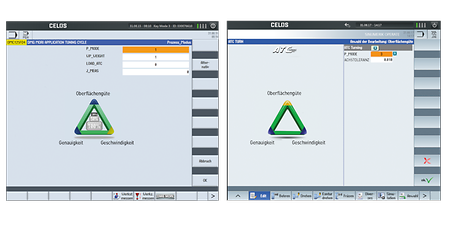

Sterowanie i oprogramowanie

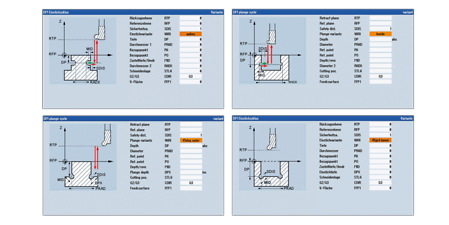

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

- Najwyższa elastyczność obróbki elementów konstrukcyjnych dzięki zmiennemu ustawieniu głowicy kątowej

- Automatyczne programowanie CAD / CAM

- Automatyczne obliczanie TCP i połączenie z istniejącymi funkcjami sterowania

- Obróbka niedostępnych miejsc na obrabianym przedmiocie.

- Oszczędność czasu nieprodukcyjnego dzięki rzadszej wymianie narzędzi

- Wysokie oszczędności kosztów dzięki zastosowaniu mniejszej liczby narzędzi

- Automatyczne rozpoznawanie siły wciągania narzędzia w celu zapewnienia niezmiennie wysokiej stabilności procesu.

- Predefiniowany cykl automatycznego smarowania, co 75 godzin lub po 20 000 wymian narzędzi.

- Wykrywanie nieszczelności i pomiar zużycia systemu pneumatycznego.

- Efektywne i oszczędzające czas smarowanie bez interwencji operatora

- Wysoka przejrzystość dzięki wyświetlaniu cykli smarowania i aktualnej siły wciągania.

- Rejestracja danych w połączeniu z opcjonalnie dostępną aplikacją Condition Analyzer do przeprowadzania dodatkowych analiz zużycia powietrza i zmian siły wciągania

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

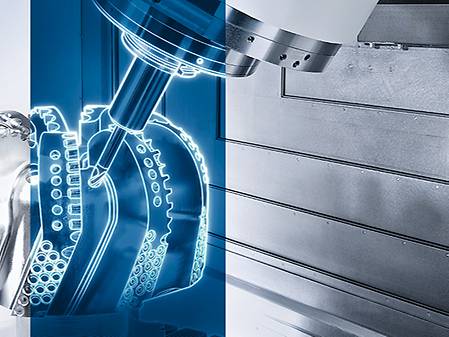

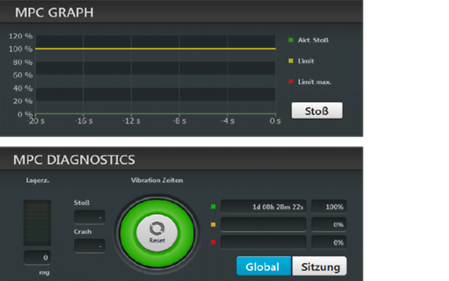

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

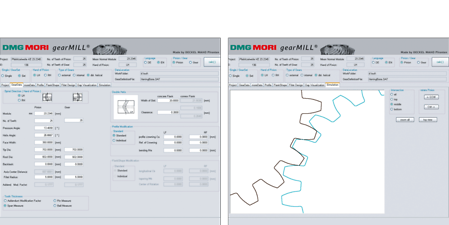

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

- Pomiar z pochyloną osią narzędzia

- Programowanie cykli pomiarowych za pomocą dialogu

- Pozycjonowanie punktów pomiarowych za pomocą osi obrotowej

- Zwiększona dokładność komponentów

- Skrócenie czasu ustawiania

- Pomiar bezkolizyjny dzięki możliwości pochylenia osi narzędzia

- Dalsze przetwarzanie wyników pomiarów

- Geometryczny odcisk palca maszyny Kalibracja wolumetryczna za naciśnięciem przycisku

- Wykrywanie i kompensacja błędów geometrycznych, pozycjonowania i kątowych wszystkich osi

- Łatwa obsługa i wdrożenie przez klienta bezpośrednio przy maszynie

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.