CTX beta 450 TC

Lepsze wyposażenie – zarówno dzisiaj, jak i w przyszłości

Najważniejsze informacje

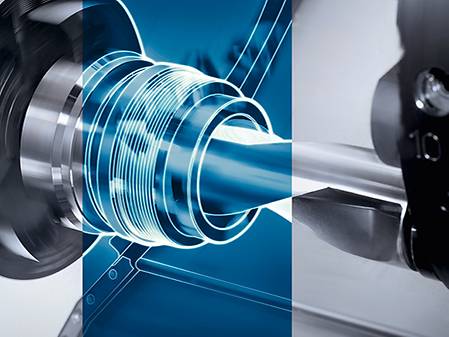

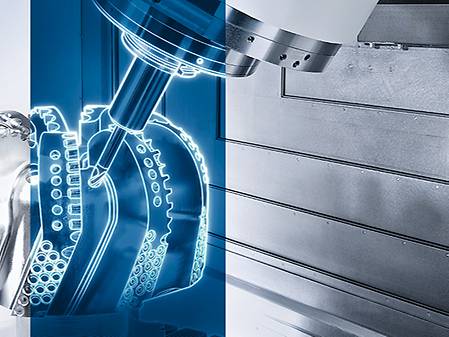

- Wrzeciono compactMASTER i do obróbki tokarskiej i frezarskiej o prędkości 15 000 obr./min i 120 Nm w standardzie (opcjonalnie 20 000 obr./min)

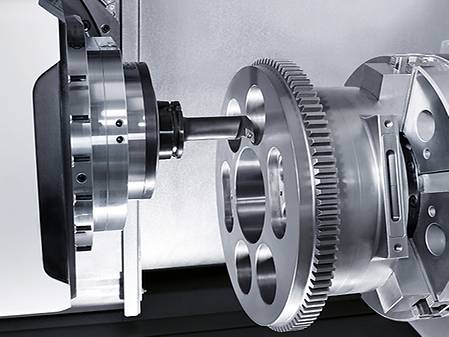

- Lewe wrzeciono i prawe wrzeciono o prędkości do 5 000 obr./min i maks. 36 kW/720 Nm

- Obróbka prętów do ø 76 lub 102 mm

- Elementy obrabiane do ø 500 x 1100 mm

- Powierzchnia ustawienia zaledwie 10 m²

Najlepsza użyteczność

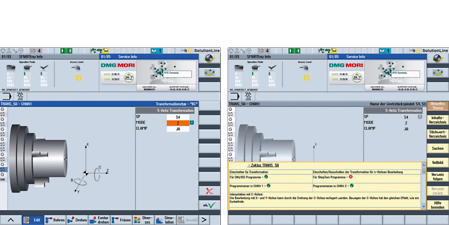

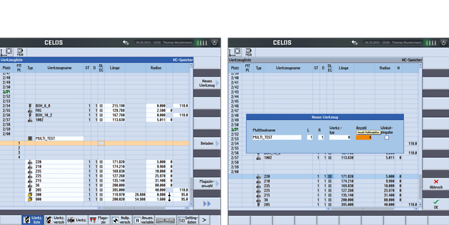

- CELOS do kompleksowych procedur opartych na aplikacji

- O 80% szybsze i bardziej ustrukturyzowane programowanie za sprawą programowania 3D Shopfloor i OP Workbench

- Rozwiązanie Sinumerik ONE zapewniające lepszą wydajność i nowe funkcje technologiczne

Wydajność

- Krótszy czas konfiguracji dzięki integracji procesu

- O 29% mniejsze zużycie energii* dzięki odzyskiwaniu energii hamowania, oświetlenie LED, pompy ze sterowaniem częstotliwością i funkcją automatycznego wyłączania AutoShutDown, funkcją wyłączania powietrza uszczelniającego i monitorowania zużycia energii

- Krótszy proces i czas przestoju za sprawą szybszego oprogramowania NC i szybkiego posuwu do 50 m/min oraz wrzeciona compactMASTER z prędkością obrotową 15 000 obr./min w standardzie

* w porównaniu z maszyną referencyjną o podobnej konstrukcji

Technologia

- 5-osiowa obróbka symultaniczna bardziej złożonych komponentów i szybsza obróbka o większej precyzji w standardzie

- 6-stronna kompletna obróbka za pomocą takich samych wrzecion - wrzeciona głównego i przeciw-wrzeciona - zapewniająca maksymalną elastyczność w strategii obróbki

- Integracja procesu 5 w 1: toczenie, frezowanie i szlifowanie – z wbudowanym czujnikiem emisji akustycznej, przekładnią i systemem pomiarowym

Automatyzacja

- Do 200 gniazd narzędzi (60 gniazd w standardzie) dla narzędzi do średnicy 140 × 400 mm

- Uzbrajanie magazynu narzędzi podczas procesu obróbki

- Urządzenie do rozładunku detali gotowych umożliwiające sprawny rozładunek do 30 kg

- Wbudowana ładowarka bramowa do elementów o wadze do 2 x 15 kg

- Robo2Go – od małych do średnich serii, z możliwością intuicyjnej obsługi

Przykłady zastosowań

Automatyzacja

Uwolnij możliwości automatyzacji

Zwiększ produktywność, jakość i pracę 24/7. Nasze rozwiązania oferują wydłużony czas pracy maszyn i wspierają zrównoważony rozwój. Zoptymalizuj swoje procesy dzięki naszym innowacyjnym rozwiązaniom automatyzacji!

Robo2Go toczenie - elastyczna obsługa detali dla małych i średnich wielkości partii,

- Jedna aplikacja do jednolitego sterowania wszystkimi wariantami Robo2Go, ustawianie nowego detalu < 5 minut,

- Robo2Go Toczenie, udźwig robota 12, 25 lub 35 kg,

- Szybkie przezbrojenie z opcji obróbki w uchwycie na obróbkę z pręta,

- Robo2Go Vision, udźwig robota 35 kg,

- Solidne rozpoznawanie kamer 3D, idealne dla funkcji wielozadaniowych

- Zintegrowane w sterowaniu obrabiarki, dostępne przez CELOS APP: Bez ingerencji w programy NC!

- Intuicyjna obsługa dzięki oprogramowaniu dialogowemu

- Tworzenie procesu z wykorzystaniem predefiniowanych modułów programowych przez "przeciągnij i upuść”: Bez wymaganej znajomości programowania robota

- Ustawienie nowego detalu w czasie < 5 minut

- Szybkie przezbrojenie z uchwytu na magazyn części produkowanych z wałka

- Udźwig 12, 25 i 35 kg

- układanie detali w stosy

Rozszerzenie pamięci masowej dla Robo2Go Turning

- Wydajność wyższa o 300% w porównaniu do standardowej

- Główna konfiguracja czasowo-równoległa magazynu przedmiotów obrabianych

- W standardowym systemie możliwa jest wielozadaniowość na szufladę i w szufladzie

- Zarządzanie wszystkimi zadaniami za pośrednictwem aplikacji Robo2Go Jobs

- Solidne rozpoznawanie kamer 3D, idealne dla funkcji wielozadaniowych

- Doprowadzanie i odprowadzanie surowych i gotowych elementów na paletach

- Cylindryczne części w uchwycie o średnicy 25 – 175 mm

Flexible workpiece handling for small to medium batch sizes

- One app for uniform control of all Robo2Go variants, setting up a new workpiece < 5 minutes

- Robo2Go Turning, robot payload 25, 35 or 70 kg

- Best-in-class layouts with left and right setup variants

- Vision Comfort Function 2.0: Intelligent 3D camera detection

- +12% capacity thanks to standard Euro pallets

- 32% higher capacity of the drawer storage

- Now with 50% more capacity: the pallet station with three Euro pallets

- Left-hand configuration as the optimal layout for turret lathes such as CTX & NLX

- Right-hand installation option for full accessibility to the control panel and tool magazine on Turn&Mill machines such as CLX TC, CTX TC & NTX

- Integrated in the machine control operation via Robo2Go APP: No need to change your NC programs!

- Job management of all jobs via the Robo2Go Jobs app

- Creation of the process through predefined program modules via drag & drop: No robot programming knowledge necessary

- 300 % higher capacity compared to standard

- Main time-parallel setup of the workpiece storage

- Multijob per drawer and within a drawer possible in the standard system

Holistyczna automatyzacja w hali sklepowej

- Wspólne rozwiązanie automatyzacji z bezpłatnym projektem układu

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Podstawa do zadań dodatkowych m.in. do obsługi narzędzi, usuwania wiórów itp.

- Transport materiału z palet euro 1200 x 800 mm

- Maksymalna masa transportowa do 2000 kg

- Bezpieczeństwo oparte na technologii Sick and Siemens

- Autonomiczny transport palet z przedmiotami obrabianymi

- Transport różnych nośników ładunku

- Integracja z systemami automatyki DMG MORI do obsługi elementów obrabianych – wymiana palet z gotowymi elementami i półfabrykatami

- Integracja z istniejącymi procesami

- Skalowalny system z możliwością dalszego rozszerzenia

- Autonomiczny transport pojemników na wióry

- Automatyczne zlecenie transportowe z komputera głównego

- Zwiększona autonomia obrabiarki

- Transport materiałów i wiórów można połączyć

- Identyfikacja narzędzi w standardzie

- Autonomiczny transport i wymiana narzędzi między maszynami a systemami przechowywania narzędzi

- Maks. wymiar narzędzia ø 280 / 400 mm

- Maks. waga narzędzia 30 kg

- Waga transportowa 720 kg (24 × 30 kg)

- Maksymalna liczba narzędzi: 24 szt.

Wysoce elastyczna i współpracująca automatyzacja dla elementów o masie do 10 kg

- Swobodnie ruchoma obsługa detali, w tym robot i obszar przechowywania na wózku

- Obrabiane przedmioty do 10 kg lub 5 kg x 2 z podwójnym chwytakiem

- Brak zmian w infrastrukturze

- Ogrodzenie ochronne nie jest konieczne

- Wymiary 600 × 900 mm

- Roboty współpracujące, czas konfiguracji <5 minut*

- Bezpośrednie nauczanie bez znajomości robota

- Łatwe połączenie przez Ethernet

- Można wybrać dwa rodzaje podajników przedmiotów obrabianych

- Przechowywanie do 64 elementów roboczych

- Urządzenie wydmuchowe

- Stacja Regrip

*Gdy wybrana jest opcjonalna funkcja korekty pozycji znacznika lub gdy konfiguracja maszyny/obrabianego przedmiotu jest już zakończona.

Elastyczny modułowy system robotów dla ≥ 1 obrabiarki

- Koncepcja modułowa ze standaryzowanymi urządzeniami peryferyjnymi, np. myjącymi, pomiarowymi lub znakującymi

- Czas konfiguracji skrócony o 80 % dzięki modułowym i standardowym urządzeniom peryferyjnym i programom robotów

- Elastyczne dostosowanie do zmian w systemie, także po instalacji

- Prosta i łatwa obsługa za pomocą systemu sterowania MATRIS bez konieczności programowania.

- Obsługa detali do ø 200 × 200 mm, 1 × 20 kg lub 2 × 10 kg,

- Magazyn wysokiego składowania:

- 14, 20 i 26 palet: ø 150 × 200 mm, maks. 35 kg na paletę,

- 10 i 20 palet: ø 200 × 200 mm, maks. 75 kg na paletę,

- Ładowanie ponadwymiarowego oprzyrządowania w przypadku pionowego centrum obróbczego

- Dostępny dla 13 linii produktowych, np. NLX, NTX, NHX, DMU, NMV, eVo itp.

- Idealne do elastycznej produkcji od 50 do 200 detali / dobę,

- Ergonomiczna obsługa palet do maks. 40 palet,

- Rozmiar palety 400 × 400 mm,

- 150 kg wagi transferowej (detal wraz z paletą),

- Możliwość integracji procesów wtórnych takich jak usuwanie zadziorów i znakowanie,

- Dostępne dla CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V.

Automatyzacja detali z maksymalną elastycznością dzięki swobodnemu projektowaniu układu

- Modułowa koncepcja z możliwością dowolnego kształtowania układu

- Systemy transportowe bez szyn prowadzących i gąsienic

- Współpraca: ludzie i maszyny w jednym systemie

- Czujnik wizyjny prowadzi ramię robota z dokładnością mniejszą niż ± 1 mm

- Maksymalne wymiary detali do ø 150 × 120 mm i waga do 10 kg

- Kompaktowa konstrukcja (700 × 1 035 mm)

- Czujnik laserowy

- Wysoka wydajność pracy i duża stabilność nawet na nierównej podłodze

Sterowanie i oprogramowanie

Doświadcz szybkości cyfrowej transformacji (DX)

Zrewolucjonizuj swoje przepływy pracy, odblokuj nowe możliwości, zwiększ wydajność i promuj zrównoważony rozwój poprzez zmniejszenie zużycia energii - jednocześnie uzyskując silną przewagę konkurencyjną.

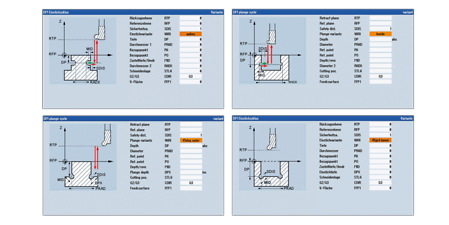

- Przeciąganie wewnętrznych i zewnętrznych splajnów przy pomocy programowania dialogowego

- Narzędzia skrawające z 1 do 4 zębów z przejrzystym określeniem narzędzi ułatwiającym konfigurację.

- Parametry kompensacji odchylenia oprawki narzędziowej w osi X

- Szybka konfiguracja procesu z bezpieczniejszym programowaniem

- Duża elastyczność przy adaptacji i korektach procesu

- Koła zębate wewnętrzne i zewnętrzne do modułu 4*

* na obrabiarkach CTX beta TC do modułu 2 I na obrabiarkach CTX gamma TC do modułu 4 I w zależności od przedmiotu obrabianego i wymiarów narzędzia skrawającego

- Do programowania na hali produkcyjnej z łatwiejszą integracją z programem NC.

- Łatwe definiowanie narzędzia w programie NC dzięki zintegrowanej bibliotece narzędzi

- Możliwość zdefiniowania kąta ustawienia (kappa) dla każdej krawędzi skrawającej i każdej operacji w celu uzyskania najlepszych rezultatów obróbki

* Równoczesny ruch kappa musi być zaprogramowany za pomocą CAM

- Możliwość oszczędzania różnych narzędzi a co za tym idzie skrócenia czasu zmiany narzędzia

- Do obróbki zgrubnej i wykańczającej, toczenia profili, toczenia zewnętrznego cylindrycznego i czołowego z optymalizacją kierunku siły skrawania

- Krótszy czas przestoju dzięki sortowaniu narzędzi w magazynie narzędzi zgodnie z sekwencją narzędzi w programie

- Zoptymalizowane czasowo sortowanie w magazynie łańcuchowym dzięki zastosowaniu przenośnika narzędzi zamiast wrzeciona

* Optymalizacja nie jest wykonywana równolegle do czasu głównego.

- Zminimalizowane czasy wymiany narzędzi od wielkości partii > 3

- Elastyczne narzędzia w magazynie w zależności od programu NC

- Powierzchnie o dowolnym kształcie dzięki interpolacji 5-osiowej na wrzecionie głównym i przechwytującym

- Toczenie i frezowanie z interpolowaną osią B

- Programowanie ruchów 5-osiowych za pośrednictwem systemów CAD / CAM klienta

- Inteligentna funkcja wybiegania w przyszłość dla procesu ciągłego

- Podejście do przedmiotu obrabianego z wykrywaniem kontaktu za pomocą oceny prądu silnika wrzeciona szlifierskiego*.

- Czułość pomiaru regulowana za pomocą interfejsu użytkownika

- Indywidualne ustawienie naddatku możliwe po wykryciu kontaktu

*Dostępne jako rozszerzenie pakietu szlifierskiego

- Znaczna redukcja nacięć pneumatycznych, dzięki czemu proces szlifowania rozpoczyna się bezpośrednio od rzeczywistego wymiaru przedmiotu obrabianego

- Rozszerzenie możliwości obsługi, zwłaszcza gdy nie można jednoznacznie określić hałasu przenoszonego przez strukturę części

- Pełna integracja z pakietem cyklu szlifowania

- Technologia dostępna po raz pierwszy we frezarkach górnowrzecionowych, jako doskonałe uzupełnienie frezowania kół zębatych

- W pełni zintegrowana obsługa sterowania, w tym automatyczne sondowanie przestrzeni międzyzębnej

- Pełne wsparcie technologiczne ze strony partnera DMQP w zakresie projektowania i uruchamiania narzędzi

- Wygładzenie linii profilu i wyprostowanie linii bocznych.

- Poprawa klasyfikacji dzięki wygładzonemu znakowaniu posuwu.

- Poprawa koncentryczności

- Poprawa ogólnej jakości*

*O jeden poziom jakości, w zależności od jakości poprzedniego procesu frezowania.

- Szlifowanie precyzyjnych geometrii owalnych i wielokątnych – klasa tolerancji IT5*

- Łatwe definiowanie parametrów geometrii w oparciu o normę DIN 32711

- Doskonałe uzupełnienie cyklu technologicznego Toczenie wielokątne / owalne

* jako rozszerzenie technologicznego cyklu szlifowania

- Nowe możliwości obróbki skrawaniem dla większej ilości innowacji w zakresie obrabianych elementów – np. połączenia wału z piastą.

- Zorientowane pod kątem położenia geometrie elementów wielokątnych i owalnych dzięki możliwości 6-stronnej, kompletnej obróbki skrawaniem

- Czuła siła mocowania dzięki szczękom szybkowymiennym

- Kontrolowana siła mocowania podczas procesu obróbki

- Pomiar LIVE rzeczywistych sił mocowania

- Optymalne monitorowanie siły mocowania dla zastosowań specyficznych dla procesu

- Brak deformacji elementu z powodu nieznanej siły mocowania

- Wskaźnik konserwacji uchwytu w przypadku spadku siły mocowania

- Bezpieczne odłączenie formy i komponentu za naciśnięciem przycisku (zatrzymanie awaryjne).

- Ochrona narzędzia i komponentu przed uszkodzeniem w przypadku nieoczekiwanego zdarzenia.

- Dostępne jako dodatkowa opcja dla cykli technologicznych gearSKIVING 2.0 i Multi threading 2.0

- Większe bezpieczeństwo podczas uruchamiania nowych procesów.

- Ochrona przed uszkodzeniem narzędzia i przedmiotu obrabianego, ponieważ wszystkie sprzężone osie są bezpiecznie wyłączane po zatrzymaniu awaryjnym.

- Włączanie i wyłączanie opcji zintegrowanej w danym cyklu.

- Produkcja połączeń wieloząbkowych Hirtha poprzez frezowanie udarowe na tokarko-frezarkach

- Automatyczne obliczanie ruchu ścieżki narzędzia

- Orientacja położenia par zębów poprzez określenie pozycji kątowej uzębienia na elemencie

- Duże skrócenie łańcucha technologicznego poprzez eliminację użycia maszyn specjalnych

- Krótsze czasy ustawiania i kompleksowa kontrola jakości dzięki 6-stronnej, kompletnej obróbce

- Większa elastyczność w dostosowaniu technologii dzięki elastyczności tokarko-frezarki

- Produkcja precyzyjnych cylindrów mimośrodowych za pomocą szlifowania* - klasa tolerancji IT5

- Prosta parametryczna definicja średnicy i mimośrodowości

- Doskonały dodatek do cyklu obróbki Toczenie i frezowanie mimośrodowe*.

*Możliwość zamówienia jako rozszerzenie pakietu szlifierskiego

- Jako funkcja rozszerzająca pakiet cyklu szlifowania w celu zapewnienia większej integracji technologii (nowe geometrie komponentów)

- Możliwa obróbka wewnętrzna lub zewnętrzna

- Wybór różnych ściernic i strategii szlifowania w cyklu z kontrolą wiarygodności

- Zintegrowany kalkulator siły mocowania zgodny z VDI 3306

- Intuicyjne obliczanie siły minimalnej i siły mocowania na podstawie zastosowanych parametrów obróbki

- Kompleksowy pakiet do mocowania wewnętrznego i zewnętrznego z 3 do 8 szczękami do toczenia, frezowania i wiercenia

- Unikanie deformacji komponentów z powodu nieświadomie nadmiernej siły mocowania

- Zwiększone bezpieczeństwo mocowania

- Szybsza konfiguracja i bezpieczne mocowanie w połączeniu z iJAW (DMQP RÖHM)

- Hydraulicznie sterowana stała podtrzymka do obsługi długich i cienkich elementów

- Zwiększenie możliwości korzystania z obrabiarek wielokanałowych

- Cykl umożliwia zarówno dosunięcie, jak i uwolnienie ze stałej podtrzymki

- Hydrauliczna stała podtrzymka zintegrowana w stole narzędziowym

- Blokada położenia głowicy rewolwerowej prowadzi do zwiększenia bezpieczeństwa procesu

- Ustawianie stałego położenia podtrzymki w celu zachowania tolerancji w zakresie pozycji i kształtu zgodnych z programem po jego ponownym uruchomieniu

- Końcówka centrująca zamontowana na głowicy rewolwerowej

- Centrowanie danych końcówki jest zapisywane bezpośrednio w pamięci narzędzia

- Do stałych i sprężynujących kłów centrujących

- Łatwa obsługa przy pozycjonowaniu kłów centrujących

- Blokada położenia głowicy rewolwerowej prowadzi do zwiększenia bezpieczeństwa procesu

- Lepsza cena za sprawą integracji z technologią szlifowania

- Zastosowanie szczególnie w przypadku wielokanałowych obrabiarek do analizy czasowej procesu produkcyjnego i jako podstawa do optymalizacji czasu cyklu

- Indywidualne przybliżanie do podglądu najdrobniejszych szczegółów w celu optymalizacji czasu cyklu

- Histogram do trzech kanałów

- Stanowi podstawę do optymalizacji czasu cyklu za pomocą wejść graficznych

- Zapisywanie / wczytywanie zarejestrowanych danych w celu porównania poszczególnych zoptymalizowanych kroków

- Łatwa obsługa niekolistych części

- Intuicyjny interfejs dla toczenia wielokątnego / owalnego

- Wykonywanie niezbędnych geometrii z łatwą możliwością dokonywania precyzyjnej korekty

- Możliwość dokładnego dopasowania parametrów geometrycznych (długa / krótka półoś i kąt łożyska)

- Obróbkę można łączyć z wrzecionem głównym lub wrzecionem przechwytującym

- W połączeniu z programowaniem strukturalnym Gildemeister, bezpieczny i szybki restart programu obróbki po przerwaniu programu

- Łatwa obsługa programu, zwłaszcza w przypadku wielu wrzecion lub magazynu narzędzi

- Wyświetlenie statusu obróbki przedmiotu

- Wyświetlanie szczegółowego statusu na sterowniku

- Automatyczne wprowadzanie komentarzy przez programowanie strukturalne GILDEMEISTER.

- Bezpieczne ponowne wejście do programu przez naciśnięcie przycisku zamiast wyszukiwania konkretnego bloku.

- Ustrukturyzowane podejście z ponad 20 standardowymi programami i ponad 200 wariantami przetwarzania, w tym automatyzacją (przetwarzanie prętów, ładowanie robota / portalu, ...)

- Wyświetlanie statusu programu z dodatkowymi znacznikami (EPS) dla podprogramów.

- Większa stabilność dzięki optymalnemu przenoszeniu siły w kierunku wzdłużnym oprawy narzędzia

- Generowanie posuwu narzędzi w kierunku Y w celu odcięcia komponentów po naciśnięciu przycisku

- Kompatybilny z cyklem standardowym CYCLE92 (cykl odcinania), dzięki czemu operator może programować jak zwykle (ShopTurn i DIN/ISO)

- Możliwość trzykrotnego zwiększenia wydajności (3x zwiększenie posuwu) przy jednoczesnej lepszej kontroli wiórów

- Zmniejszony poziom hałasu i lepsza jakość powierzchni dzięki większej stabilności narzędzia

- Mniejsze straty materiału spowodowane zmniejszeniem szerokości odcięcia

- Obliczanie dopuszczalnej prędkości narzędzia w HMI na podstawie niewyważenia resztkowego

- Ciągłe monitorowanie i automatyczna rejestracja wszystkich naruszeń wartości granicznych podczas obróbki

- Funkcja eksportu wszystkich zarejestrowanych zdarzeń w formie tabelarycznej

- Wysoka przejrzystość i czułość w odniesieniu do wyważania narzędzi dzięki prostej obsłudze

- Lepsza dokładność wymiarowa, jakość powierzchni i mniejsze zużycie narzędzi dzięki konsekwentnemu stosowaniu wyważonych narzędzi

- Ustrukturyzowane parametry wejściowe dla geometrii rowka, narzędzia i strategii obróbki

- Możliwość wyboru dowolnej pozycji i liczby rowków wewnętrznych i zewnętrznych

- Łatwa kompensacja przemieszczenia narzędzia + obliczanie pozostałych skoków w oparciu o wybraną strategię obróbki

- Duża elastyczność w produkcji rowków o dowolnej geometrii przy użyciu standardowych narzędzi na standardowych maszynach

- Niezawodna alternatywa, gdy zastosowanie narzędzi napędzanych nie jest rozwiązaniem korzystnym pod względem ekonomicznym lub technologicznym

- Lepsza jakość rowków dzięki sztywnym prowadnicom maszyny

- NOWOŚĆ: On-Point Threading - Pozycjonowanie zorientowane na położenie

- Możliwe dowolne definiowanie konturów, wysokości i biegów

- Tworzenie dużych nakrętek tocznych, których nie można wytworzyć za pomocą zwykłego gwintowania

- Gwint trapezowy, trapezowy niesymetryczny i okrągły łatwo programowalny na obrabiarce

- Przenośnik ślimakowy o dowolnej geometrii profilu

- Nakrętka toczna z otworami poprzecznymi, prosta do realizacji

Najważniejsze informacje

- Produkcja profili z podcięciem dzięki opcji dzielenia profili.

- Zastosowanie standardowych narzędzi i uchwytów narzędziowych do lewo- i prawostronnej obróbki powierzchni nośnych gwintu

- Możliwość uzyskania jakości powierzchni Ra 0,3 przy obróbce stali stopowych CrNi

- Poprzez naciśnięcie odpowiedniego klawisza oś X i oś Y przemieszczają się do dodatnich pozycji końcowych dla obróbki zewnętrznej

- Idealnie nadaje się do przygotowania obszaru roboczego do ustawienia, a zatem jako funkcja ratownicza.

- Łatwa obsługa przy ustawianiu maszyn wielokanałowych

- Możliwość szybkiej reakcji podczas obróbki zewnętrznej jako funkcja ratunkowa

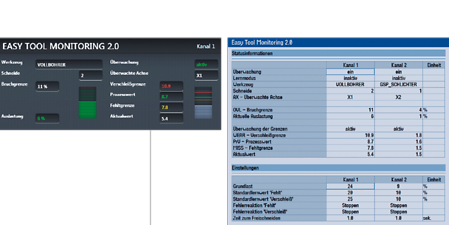

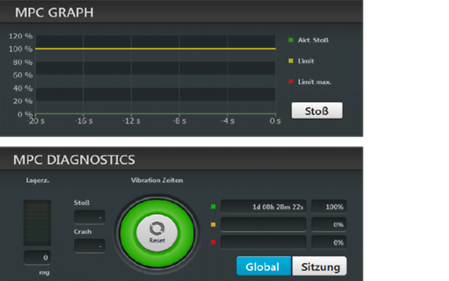

- Zapobieganie uszkodzeniom w wyniku złamania narzędzia lub jego przeciążenia

- Bezczujnikowe, z automatycznym uczeniem limitów obciążenia

- Do toczenia, frezowania i wiercenia (do 3 mm średnicy)

- NOWOŚĆ: Interfejs użytkownika na stronie CELOS SideScreen

- NOWOŚĆ: Wydajny algorytm do efektywnego monitorowania po pierwszym obrabianym przedmiocie

- Pakiet ochronny: Idealne uzupełnienie tokarek MPC. Przewaga cenowa (ok. 40%)

- Zapisz w programie limity monitorowania dla każdego narzędzia i każdej krawędzi skrawającej

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

- Do prostych zewnętrznych i wewnętrznych kół zębatych z ramionami (kontury interferencyjne)

- Moduły uzębienia od 0,3 do 1,5 o jakości 8 zgodnie z DIN 3961

- Do modułu 2 na CTX gamma TC*

*Jakość i czas obróbki w zależności od narzędzia i przedmiotu obrabianego

- Wysoka elastyczność w produkcji kół zębatych, gdzie inne procesy, takie jak frezowanie obwiedniowe kół zębatych lub skrawanie kół zębatych, nie są możliwe pod względem geometrycznym.

- Przejrzysta struktura masek wejściowych dla łatwej regulacji procesu

- Automatyczna optymalizacja parametrów serwonapędów dla wrzeciona głównego i przechwytującego

- Skrócenie czasu ustawiania

- Optymalizacja rezultatu obróbki

- Redukcja czasu ustawiania

- Automatyczne wyznaczanie parametrów niezależnie od doświadczenia operatora maszyny

- zapisywanie ustawień w programie NC w celu zapewnienia większej jakości

Obróbka tokarska

- Toczenie, frezowanie i szlifowanie w jednym mocowaniu

- Cykle szlifowania wewnętrznego, zewnętrznego i czołowego oraz cykle obciągania.

- Czujniki dźwięku przenoszone przez ciało podczas rozruchu i obciągania

- Pełna integracja modułu pomiarowego do pomiarów względnych i bezwzględnych LIVE-Measuring - równolegle do czasu głównego

Obróbka frezarska

- Lepsza jakość powierzchni dzięki integracji z technologią szlifowania

- Cykle szlifowania do szlifowania otworów, wałków i czołowego oraz cykle obciągania

- Czujniki dźwiękowe w korpusie do rozruchu i obciągania

- 1300 l System chłodzenia ze zintegrowanym filtrem odśrodkowym do filtracji cząstek > 10 μm

- Dysza AKZ opcjonalnie dostępna dla jak najlepszego płukania szczeliny szlifierskiej

- Rozszerzenie granic technologicznych CTX TC

- Dokładność powierzchni <0.4 μm

- Okrągłość < 5 μm

- Jakość 5 przy Ø > 30 mm

- Dokładność powierzchni <0.4 μm

- Okrągłość <5 μm

- Jakość 5 przy Ø < 120 mm

- Jakość 4 dla Ø> 120 mm

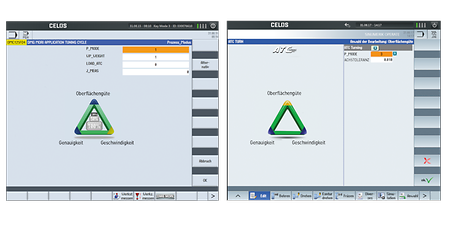

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

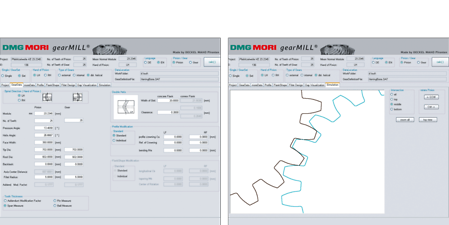

- Programowanie parametrów przekładni za pomocą wejścia dialogowego

- Możliwe przekładnie o zębach prostych, ukośnych i łukowych, jak i koła ślimakowe

- Możliwość zastosowania frezów modułowych krążkowych i frezów tarczowych

- Maksymalizacja żywotności narzędzi przez „przesuwanie” frezu

- Osiągalna jakość ≤ DIN 7

- Modyfikacje profilu przekładni są łatwe w obsłudze

- Wykorzystanie ponownie szlifowanych narzędzi

- Zapobieganie błędom poprzez monitorowanie (np. nieprawidłowy kąt krzyżowy osi) lub nieprawidłowa prędkość obrotu lub kierunek toczenia)

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Frezowanie geometrii owalnych i wielokątnych

- Możliwa obróbka ekscentrycznych wielokątów czołowych

- Prosty wybór odpowiednich strategii obróbki

- Prosta parametryczna definicja połączenia wał-piasta zgodnie z normami DIN 32711 i DIN 32712

- Umożliwia obróbkę małych detali lub tych wykonanych z materiałów o długich wiórach. Idealne uzupełnienie toczenia wielokątnego / owalnego.

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

Usługi i szkolenia

Wszechstronny, beztroski serwis i szkolenia w zakresie produkcji

Skorzystaj z naszej pełnej oferty usług i praktycznych kursów szkoleniowych, które maksymalizują wydajność maszyn i minimalizują przestoje. Dzięki kompleksowym pakietom konserwacyjnym, oryginalnym częściom zamiennym i spersonalizowanym programom szkoleniowym, przeniesiemy Twoją produkcję i Twój zespół na wyższy poziom.

Materiały do pobrania i dane techniczne

Konfigurator

Skonfiguruj nową frezarkę CTX beta 450 TC

Chciałbyś skonfigurować swoją frezarkę oraz odkryć różnorodność rozwiązań technicznych online samemu? Nowy konfigurator obrabiarek DMG MORI zaproponuje Ci solidne podstawy! Łatwy w obsłudze, intuicyjny i przejrzysty konfigurator pozwala na wybranie specyfikacji CTX beta 450 TC oraz dopasowanie jej do własnych potrzeb. W dowolnym miejscu i czasie! Zacznij już teraz.

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.