DMU 60 (FD) eVo 2. generacji

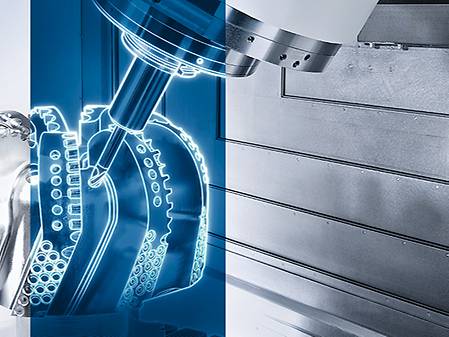

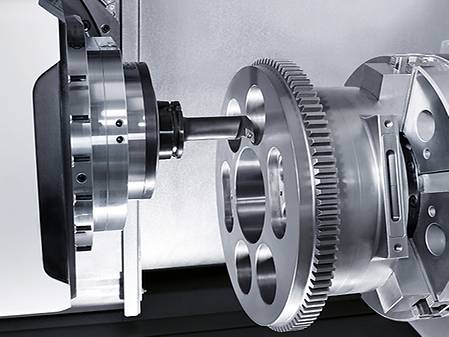

Spełnia najwyższe wymagania w zakresie 5-osiowej uniwersalnej obróbki detali do Ø 700 x 550 mm i masy 500 kg na 9 m²

Najważniejsze informacje

Udoskonalona sprawdzona koncepcja modelu DMU eVo

- 28% wyższa sztywność i dokładność

- 40% więcej przestrzeni roboczej w porównaniu do poprzedniego modelu

- Jednoczęściowe hybrydowe łoże maszyny wykonane z odlewu mineralnego z 25% szerszym mocowaniem maszyny i 3 prowadnicami w osi Y

Dokładność

- Test kinematycznego pręta kulowego (DBB) 4 µm

- O 80% wyższa sztywność osi Z dzięki prowadnicom liniowym 45 mm i zoptymalizowanej konstrukcji odlewanej

- Wysoka długoterminowa stabilność termiczna dzięki w pełni kontrolowanej temperaturze, odłączonej ramie maszyny

Produktywność

- Wrzeciona speedMASTER do 30 000 obr./min lub 200 Nm, w standardzie 20 000 obr./min z 130 Nm

- Wysoka dynamika w wersji podstawowej z prędkością 50 m/min i maksymalna dynamika w wersji liniowej z prędkością do 80 m/min

- Najkrótszy czas rzeczywisty wynoszący zaledwie 4,5 sekundy dzięki nowej, symultanicznie otwieranej klapie zmieniacza narzędzi

Uniwersalna

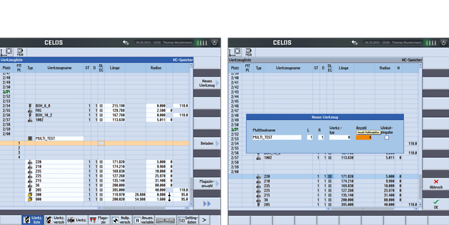

- Do 300 narzędzi z możliwością uzbrojenia równolegle do czasu obróbki

- Optymalne odprowadzanie wiórów dzięki osłonom ze stali nierdzewnej i o 60% większemu otworowi przenośnika wiórów

- Gotowość do automatyzacji – elastyczne przygotowanie znacznie ułatwia późniejszą automatyzację

- Uniwersalny blat do automatyzacji z dodatkową wysokością montażową wynoszącą 35 mm w kierunku osi Z

- Powierzchnia instalacji wynosząca zaledwie 9 m² – niezależnie od tego, czy obejmuje 30, 60 czy 120 narzędzi

Przykłady zastosowań

Automatyzacja

Standardowa automatyzacja i dostosowane rozwiązania w konstrukcji VERTICO

Automatyzacja jest kluczowym elementem cyfrowej produkcji. Każdą obrabiarkę DMG MORI można rozbudować o standardową automatyzację lub niestandardowe rozwiązanie w zakresie automatyzacji dla osiągniecia elastycznych systemów produkcyjnych:

Uniwersalna obsługa palet firmy DMG MORI

- Sterowanie bezpośrednio przez układ sterowania obrabiarki

- Duża różnorodność dostępnych konfiguracji od 24 palet okrągłych o średnicy 148 do czterech palet o wymiarach 500 × 500 mm

- Standardowo do 150 kg wagi detalu (opcjonalnie możliwość rozbudowy do 250 kg)

- Możliwość nadawania priorytetów zamówieniom

- System mocowania EROWA w standardzie, SCHUNK opcjonalnie

- Wysoka powtarzalność mocowania (< 0,002 mm dla uchwytu EROWA UPC-P)

- Optymalny dostęp do obrabiarki i automatyzacji

PH Cell 300 - modułowa obsługa do 40 palet

- Modułowa koncepcja automatyzacji z maksymalnie 40 miejscami składowania na powierzchni 10,7 m2

- Obsługa różnych rozmiarów palet w jednym systemie

- Do 300 kg masy ładunku (element wraz z paletą),

- Oddzielne stanowisko do ergonomicznego i jednoczesnego załadunku i rozładunku palet,

- Wygodne i proste sterowanie automatyzacją, bezpośrednio przez panel sterowania obrabiarki

PH Cell 500 - Modułowa obsługa do 32 palet

- Koncepcja modułowej automatyzacji na powierzchni zaledwie 10,7 m²

- Zastosowanie żeliwnych stożkowych palet zaciskowych

- Ciężar transportowy do 500 kg (łącznie z paletą)

- Maksymalne wymiary obrabianego przedmiotu 500x500x750 mm

- Palety 400x400 i 500x500 mm

- Modułowa koncepcja z najlepszą ergonomią i dostępnością

PH Cell Twin - modułowa obsługa palet dla 2 maszyn i do 30 palet

- Jedno urządzenie do obsługi palet dla 2 obrabiarek

- Do 30 palet na 12,9 m² dzięki dwurzędowemu składowaniu palet na każdym poziomie

- Obrabiane elementy do 500 x 500 x 500 mm

- Do 300 kg ciężaru transferowego (element wraz z paletą)

- Możliwość doposażenia drugiej obrabiarki

- Atrakcyjna cenowo automatyzacja w wersji DMG MORI VERTICO

Robo2Go Milling - elastyczna obsługa detali dla małych i średnich wielkości partii produkcyjnych,

- Jedna aplikacja dla wszystkich wariantów Robo2Go, programowanie konwersacyjne do przyuczania detali w < 15 min.,

- Mocna konstrukcja spełniająca wszystkie wymagania, udźwig opcjonalnie 25 lub 35 kg,

- Obsługa elementów o wymiarach 20 - 200 mm,

- Zachowany pełen dostęp do obrabiarki,

- Stacja wyrównywania i obracania do zautomatyzowanej, kompletnej obróbki 6-stronnej

- Zintegrowane w sterowaniu obrabiarki, dostępne przez CELOS APP: Bez ingerencji w programy NC!

- Intuicyjna obsługa dzięki oprogramowaniu dialogowemu

- Tworzenie procesu z wykorzystaniem predefiniowanych modułów programowych przez "przeciągnij i upuść”: Bez wymaganej znajomości programowania robota

- Ustawienie nowego detalu w czasie < 5 minut

- Mocna konstrukcja spełniająca wszystkie wymagania: Udźwig robota opcjonalnie 25 lub 35 kg

- Obsługa elementów o wymiarach 20 – 200 mm

Flexible workpiece handling for small to medium batch sizes

- One app for uniform control of all Robo2Go variants, setting up a new workpiece < 5 minutes

- Robo2Go Milling, robot payload 25, 35 or 70 kg

- Best-in-class layouts with right setup variant

- +12% capacity thanks to standard Euro pallets

- 32% higher capacity of the drawer storage

- Now with 50% more capacity: the pallet station with three Euro pallets

- Right-hand installation option for full accessibility to the working area, control panel and tool magazine

- Integrated in the machine control operation via Robo2Go APP: No need to change your NC programs!

- Job management of all jobs via the Robo2Go Jobs app

- Creation of the process through predefined program modules via drag & drop: No robot programming knowledge necessary

- 300 % higher capacity compared to standard

- Main time-parallel setup of the workpiece storage

- Multijob per drawer and within a drawer possible in the standard system

Wysoce elastyczna i współpracująca automatyzacja dla elementów o masie do 10 kg

- Swobodnie ruchoma obsługa detali, w tym robot i obszar przechowywania na wózku

- Obrabiane przedmioty do 10 kg lub 5 kg x 2 z podwójnym chwytakiem

- Brak zmian w infrastrukturze

- Ogrodzenie ochronne nie jest konieczne

- Wymiary 600 × 900 mm

- Roboty współpracujące, czas konfiguracji <5 minut*

- Bezpośrednie nauczanie bez znajomości robota

- Łatwe połączenie przez Ethernet

- Można wybrać dwa rodzaje podajników przedmiotów obrabianych

- Przechowywanie do 64 elementów roboczych

- Urządzenie wydmuchowe

- Stacja Regrip

*Gdy wybrana jest opcjonalna funkcja korekty pozycji znacznika lub gdy konfiguracja maszyny/obrabianego przedmiotu jest już zakończona.

Indywidualna obsługa elementów obrabianych dla maszyn technologicznych:

- Modułowy system automatyzacji do przenoszenia ciężarów od 7 do 35 kg

- Jako system magazynowania obiegowego o maksymalnych wymiarach detalu do 300 x 200 x 120 mm (inne rozmiary dostępne na zamówienie)

- Duża pojemność magazynowa/autonomia do 3000 detali w zależności od wymiarów detalu

- Minimalne wymagania przestrzenne dla automatyzacji, od 1,5 m² dla komory magazynowej

WH Cell – elastyczny system automatyki o dużej pojemności magazynowej

- Obiegowy system magazynowy jako rozwiązanie typu side-by-side w zamkniętej komorze.

- Indywidualne rozwiązania „pod klucz” o maksymalnej gęstości magazynowania detali.

- Rozbudowane i znormalizowane moduły do obsługi i opcje technologiczne.

- Programowanie systemu dostosowane do konkretnych detali i specjalne konstrukcje dostosowane do indywidualnych wymagań automatyki.

- Szybkie konfigurowanie programów i intuicyjna obsługa dzięki zarządzaniu typami i prostym strukturom programów.

Elastyczny system automatyzacji do obsługi zarówno przedmiotów obrabianych, jak i palet

- Obciążenie: maks. 210 kg (MATRIS WPH 210)

- Obsługa przedmiotów obrabianych (szer. x głęb. x wys.) do 340 x 250 x 250 mm (MATRIS WPH 210)

- Obsługa palet o wadze do 150 kg (MATRIS WPH 210)

- Uniwersalna obsługa z ręcznym zmieniaczem

(obrabiany przedmiot, ręka, paleta, półka) - Szuflada magazynowa zapewniająca maksymalną pojemność

- Ruchome półki dla różnych rozmiarów osprzętu

- Sterownik HMI oparty na naprowadzaniu

- Szybka instalacja i konserwacja

Wysoka produktywność i elastyczność w produkcji o zmiennym rodzaju i zmiennych ilościach obrabianych detali

- Robot wyposażony w serwonapęd ręczny do obsługi szerokiej gamy elementów:

uniwersalna obsługa za pomocą zmieniacza ręcznego (obrabiany przedmiot, ręka, paleta, półka) - Szuflada magazynowa: duża pojemność magazynowa

- Półka na palety: ruchome półki

- Stacja ustawiania palet z płaską przestrzenią roboczą:

opcjonalnie można zamontować jednostkę próżniową - Sterownik HMI

- Obsługa robota bez użycia kodu

- Szybkie odzyskiwanie

- Komunikaty i asystent

- Minimalny czas ustawiania

Elastyczny modułowy system robotów dla ≥ 1 obrabiarki

- Koncepcja modułowa ze standaryzowanymi urządzeniami peryferyjnymi, np. myjącymi, pomiarowymi lub znakującymi

- Czas konfiguracji skrócony o 80 % dzięki modułowym i standardowym urządzeniom peryferyjnym i programom robotów

- Elastyczne dostosowanie do zmian w systemie, także po instalacji

- Prosta i łatwa obsługa za pomocą systemu sterowania MATRIS bez konieczności programowania.

- Obsługa detali do ø 200 × 200 mm, 1 × 20 kg lub 2 × 10 kg,

- Magazyn wysokiego składowania:

- 14, 20 i 26 palet: ø 150 × 200 mm, maks. 35 kg na paletę,

- 10 i 20 palet: ø 200 × 200 mm, maks. 75 kg na paletę,

- Ładowanie ponadwymiarowego oprzyrządowania w przypadku pionowego centrum obróbczego

- Dostępny dla 13 linii produktowych, np. NLX, NTX, NHX, DMU, NMV, eVo itp.

- Idealne do elastycznej produkcji od 50 do 200 detali / dobę,

- Ergonomiczna obsługa palet do maks. 40 palet,

- Rozmiar palety 400 × 400 mm,

- 150 kg wagi transferowej (detal wraz z paletą),

- Możliwość integracji procesów wtórnych takich jak usuwanie zadziorów i znakowanie,

- Dostępne dla CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V.

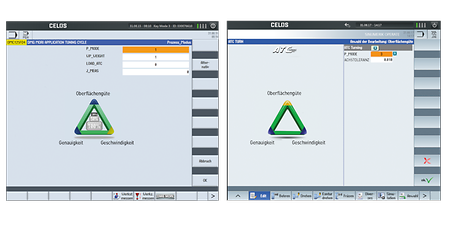

Sterowanie i oprogramowanie

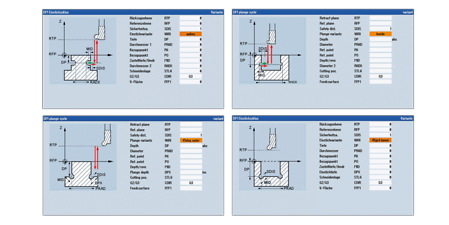

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

- Do prostych zewnętrznych i wewnętrznych kół zębatych z ramionami (kontury interferencyjne)

- Moduły uzębienia od 0,3 do 1,5 o jakości 8 zgodnie z DIN 3961

- Do modułu 2 na CTX gamma TC*

*Jakość i czas obróbki w zależności od narzędzia i przedmiotu obrabianego

- Wysoka elastyczność w produkcji kół zębatych, gdzie inne procesy, takie jak frezowanie obwiedniowe kół zębatych lub skrawanie kół zębatych, nie są możliwe pod względem geometrycznym.

- Przejrzysta struktura masek wejściowych dla łatwej regulacji procesu

- Najwyższa elastyczność obróbki elementów konstrukcyjnych dzięki zmiennemu ustawieniu głowicy kątowej

- Automatyczne programowanie CAD / CAM

- Automatyczne obliczanie TCP i połączenie z istniejącymi funkcjami sterowania

- Obróbka niedostępnych miejsc na obrabianym przedmiocie.

- Oszczędność czasu nieprodukcyjnego dzięki rzadszej wymianie narzędzi

- Wysokie oszczędności kosztów dzięki zastosowaniu mniejszej liczby narzędzi

- Wykrywanie odłamków na wykresie biegunowym i powierzchni stożkowej narzędzia

- Monitorowanie siły wciągania

- Kontrola krawędzi skrawającej w procesie poprzez symetryczne monitorowanie momentu gnącego na każdą krawędź skrawającą

- Wizualizacja momentu gnącego w czasie za pomocą wykresu

- Automatyczne rozpoznawanie siły wciągania narzędzia w celu zapewnienia niezmiennie wysokiej stabilności procesu.

- Predefiniowany cykl automatycznego smarowania, co 75 godzin lub po 20 000 wymian narzędzi.

- Wykrywanie nieszczelności i pomiar zużycia systemu pneumatycznego.

- Efektywne i oszczędzające czas smarowanie bez interwencji operatora

- Wysoka przejrzystość dzięki wyświetlaniu cykli smarowania i aktualnej siły wciągania.

- Rejestracja danych w połączeniu z opcjonalnie dostępną aplikacją Condition Analyzer do przeprowadzania dodatkowych analiz zużycia powietrza i zmian siły wciągania

- Pełne wykorzystanie przestrzeni roboczej podczas obróbki wewnętrznej wysokich przedmiotów dzięki długim narzędziom

- Zmiany pozycyjne osi B podczas toczenia są zrównoważone dzięki osi X i Y

- Oś Z pozostaje w pozycji wycofanej, podczas gdy oś B się porusza

- Łatwe programowanie

- Bezkolizyjne zanurzanie w obrabiany przedmiot

- Bezpieczne wynurzanie z obrabianego przedmiotu po obróbce

Obróbka tokarska

- Toczenie, frezowanie i szlifowanie w jednym mocowaniu

- Cykle szlifowania wewnętrznego, zewnętrznego i czołowego oraz cykle obciągania.

- Czujniki dźwięku przenoszone przez ciało podczas rozruchu i obciągania

- Pełna integracja modułu pomiarowego do pomiarów względnych i bezwzględnych LIVE-Measuring - równolegle do czasu głównego

Obróbka frezarska

- Lepsza jakość powierzchni dzięki integracji z technologią szlifowania

- Cykle szlifowania do szlifowania otworów, wałków i czołowego oraz cykle obciągania

- Czujniki dźwiękowe w korpusie do rozruchu i obciągania

- 1300 l System chłodzenia ze zintegrowanym filtrem odśrodkowym do filtracji cząstek > 10 μm

- Dysza AKZ opcjonalnie dostępna dla jak najlepszego płukania szczeliny szlifierskiej

- Rozszerzenie granic technologicznych CTX TC

- Dokładność powierzchni <0.4 μm

- Okrągłość < 5 μm

- Jakość 5 przy Ø > 30 mm

- Dokładność powierzchni <0.4 μm

- Okrągłość <5 μm

- Jakość 5 przy Ø < 120 mm

- Jakość 4 dla Ø> 120 mm

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

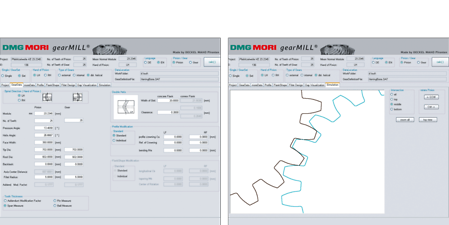

- Programowanie parametrów przekładni za pomocą wejścia dialogowego

- Możliwe przekładnie o zębach prostych, ukośnych i łukowych, jak i koła ślimakowe

- Możliwość zastosowania frezów modułowych krążkowych i frezów tarczowych

- Maksymalizacja żywotności narzędzi przez „przesuwanie” frezu

- Osiągalna jakość ≤ DIN 7

- Modyfikacje profilu przekładni są łatwe w obsłudze

- Wykorzystanie ponownie szlifowanych narzędzi

- Zapobieganie błędom poprzez monitorowanie (np. nieprawidłowy kąt krzyżowy osi) lub nieprawidłowa prędkość obrotu lub kierunek toczenia)

- Proste i spiralne zewnętrzne lub wewnętrzne koła zębate czołowe i skośne

- Zęby strzałkowe z przesunięciem zębów na tokarko-frezarkach

- Kuliste uzębienie dzięki matematycznej transformacji 6. osi wirtualnej

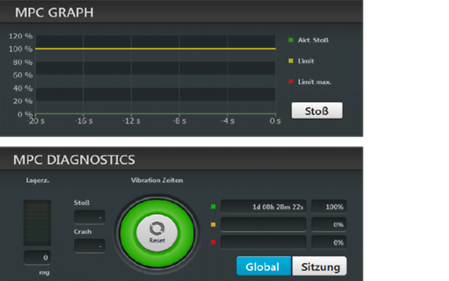

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Frezowanie geometrii owalnych i wielokątnych

- Możliwa obróbka ekscentrycznych wielokątów czołowych

- Prosty wybór odpowiednich strategii obróbki

- Prosta parametryczna definicja połączenia wał-piasta zgodnie z normami DIN 32711 i DIN 32712

- Umożliwia obróbkę małych detali lub tych wykonanych z materiałów o długich wiórach. Idealne uzupełnienie toczenia wielokątnego / owalnego.

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

- Pomiar z pochyloną osią narzędzia

- Programowanie cykli pomiarowych za pomocą dialogu

- Pozycjonowanie punktów pomiarowych za pomocą osi obrotowej

- Zwiększona dokładność komponentów

- Skrócenie czasu ustawiania

- Pomiar bezkolizyjny dzięki możliwości pochylenia osi narzędzia

- Dalsze przetwarzanie wyników pomiarów

- Pomiar przesmyków i rowków na komponentach

- Pomiar średnicy w trudno dostępnych miejscach

- Dostępne z ręczną i wsuwaną zawartością pakietu kalibracyjnego

- Sonda pomiarowa L zgodnie z projektem klienta

- Elastyczne możliwości zastosowania

- Pomiar w trakcie procesu

- Geometryczny odcisk palca maszyny Kalibracja wolumetryczna za naciśnięciem przycisku

- Wykrywanie i kompensacja błędów geometrycznych, pozycjonowania i kątowych wszystkich osi

- Łatwa obsługa i wdrożenie przez klienta bezpośrednio przy maszynie

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.