DMU 65 (FD) monoBLOCK 2. generacji

Seria monoBLOCK, frezarka dla każdego sektora produkcji

Najważniejsze informacje

Ergonomia

- Szeroki prześwit drzwi 1310 mm i unikalny dostęp do obszaru roboczego – maksymalnie kompaktowa obrabiarka, zajmująca zaledwie 8 m²

- Nieograniczony załadunek dźwigiem do 1000 kg

- Szybki i łatwy dostęp dzięki 3-punktowemu podparciu

Precyzja

- Kompleksowe chłodzenie, wysoko wydajne chłodziwo i kompensacja wieloczujnikowa w standardzie

- Dokładność pozycjonowania 4 µm w standardzie

- Śruby toczne z napędem bezpośrednim w osiach X i Y

Wszechstronność

- Kilka rozwiązań stołów od obróbki 5-osiowej do 1000 kg albo kompletna obróbka frezarska z toczeniem do 1000 Nm

- Największy zakres wrzecion na rynku do 30 000 obr./min albo do 200 Nm

- Magazyn narzędziowy zintegrowany z obrabiarką z maksymalnie 240 kieszeniami narzędziowymi

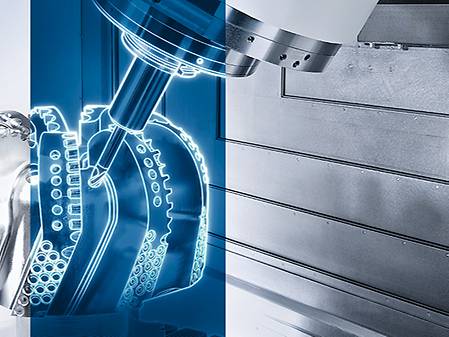

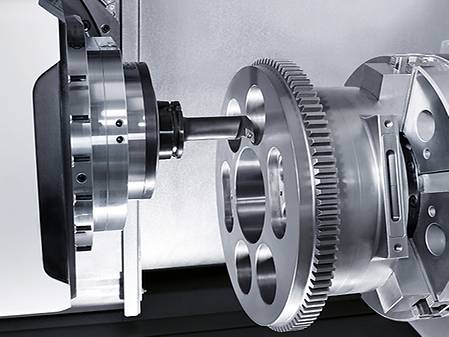

Sztywna konstrukcja monoBLOCK

- monoBLOCK – maksymalna stabilność z jednego odlewu

- Kolumna jednoelementowa z dużymi, stabilnymi prowadnicami ślizgowymi i prowadnicami rolkowymi 45 mm na wszystkich osiach.

- Maksymalna stabilność dzięki dużym śrubom kulowym we wszystkich osiach ø 40 / 50 / 40 mm

- Optymalizacja FEM wszystkich podzespołów

- Zaciski stołu obrotowego

Przykłady zastosowań

Automatyzacja

Standardowa automatyzacja i dostosowane rozwiązania w konstrukcji VERTICO

Automatyzacja jest kluczowym elementem cyfrowej produkcji. Każdą obrabiarkę DMG MORI można rozbudować o standardową automatyzację lub niestandardowe rozwiązanie w zakresie automatyzacji dla osiągniecia elastycznych systemów produkcyjnych:

Uniwersalna obsługa palet firmy DMG MORI

- Sterowanie bezpośrednio przez układ sterowania obrabiarki

- Duża różnorodność dostępnych konfiguracji od 24 palet okrągłych o średnicy 148 do czterech palet o wymiarach 500 × 500 mm

- Standardowo do 150 kg wagi detalu (opcjonalnie możliwość rozbudowy do 250 kg)

- Możliwość nadawania priorytetów zamówieniom

- System mocowania EROWA w standardzie, SCHUNK opcjonalnie

- Wysoka powtarzalność mocowania (< 0,002 mm dla uchwytu EROWA UPC-P)

- Optymalny dostęp do obrabiarki i automatyzacji

PH Cell 300 - modułowa obsługa do 40 palet

- Modułowa koncepcja automatyzacji z maksymalnie 40 miejscami składowania na powierzchni 10,7 m2

- Obsługa różnych rozmiarów palet w jednym systemie

- Do 300 kg masy ładunku (element wraz z paletą),

- Oddzielne stanowisko do ergonomicznego i jednoczesnego załadunku i rozładunku palet,

- Wygodne i proste sterowanie automatyzacją, bezpośrednio przez panel sterowania obrabiarki

PH Cell 500 - Modułowa obsługa do 32 palet

- Koncepcja modułowej automatyzacji na powierzchni zaledwie 10,7 m²

- Zastosowanie żeliwnych stożkowych palet zaciskowych

- Ciężar transportowy do 500 kg (łącznie z paletą)

- Maksymalne wymiary obrabianego przedmiotu 500x500x750 mm

- Palety 400x400 i 500x500 mm

- Modułowa koncepcja z najlepszą ergonomią i dostępnością

PH Cell Twin - modułowa obsługa palet dla 2 maszyn i do 30 palet

- Jedno urządzenie do obsługi palet dla 2 obrabiarek

- Do 30 palet na 12,9 m² dzięki dwurzędowemu składowaniu palet na każdym poziomie

- Obrabiane elementy do 500 x 500 x 500 mm

- Do 300 kg ciężaru transferowego (element wraz z paletą)

- Możliwość doposażenia drugiej obrabiarki

- Atrakcyjna cenowo automatyzacja w wersji DMG MORI VERTICO

PH Cell 800 - modułowa obsługa do 30 palet

- Masa transferowa do 800 kg (przedmiot obrabiany łącznie z paletą)

- Palety od 400x400 do 800x630 mm

- Obsługa różnych rozmiarów palet w jednym systemie

- Oddzielne stanowisko do ergonomicznego i jednoczesnego załadunku i rozładunku palet

- Wygodne i proste sterowanie automatyzacją, bezpośrednio przez panel sterowania obrabiarki

Holistyczna automatyzacja w hali sklepowej

- Wspólne rozwiązanie automatyzacji z bezpłatnym projektem układu

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Podstawa do zadań dodatkowych m.in. do obsługi narzędzi, usuwania wiórów itp.

- Transport materiału z palet euro 1200 x 800 mm

- Maksymalna masa transportowa do 2000 kg

- Bezpieczeństwo oparte na technologii Sick and Siemens

- Autonomiczny transport palet z przedmiotami obrabianymi

- Transport różnych nośników ładunku

- Integracja z systemami automatyki DMG MORI do obsługi elementów obrabianych – wymiana palet z gotowymi elementami i półfabrykatami

- Integracja z istniejącymi procesami

- Skalowalny system z możliwością dalszego rozszerzenia

- Autonomiczny transport pojemników na wióry

- Automatyczne zlecenie transportowe z komputera głównego

- Zwiększona autonomia obrabiarki

- Transport materiałów i wiórów można połączyć

- Identyfikacja narzędzi w standardzie

- Autonomiczny transport i wymiana narzędzi między maszynami a systemami przechowywania narzędzi

- Maks. wymiar narzędzia ø 280 / 400 mm

- Maks. waga narzędzia 30 kg

- Waga transportowa 720 kg (24 × 30 kg)

- Maksymalna liczba narzędzi: 24 szt.

Automatyzacja palet z maksymalną elastycznością dzięki swobodnemu projektowaniu układu

- Koncepcja modułowa z elastycznym projektem układu

- Systemy transportowe bez kierowcy, bez szyn prowadzących lub torów

- Współpraca: człowiek i maszyna w jednym systemie

- Nawigacja poprzez nawigację naturalną

- Wymiary palet od 500 × 500 mm do 1600 × 1250 mm

- Detale do 5000 kg i ø 1600 mm

Swobodna dostępność

- Najlepsza widoczność obszaru roboczego przez cały czas

- Ładowanie ręczne lub żurawie nadal możliwe

- System współpracy – człowiek i maszyna w jednym systemie

Koncepcja modułowa z dowolnym projektem układu

- Obudowa bezpieczeństwa nie jest konieczna do systemu automatyzacji

- Możliwość dowolnego pozycjonowania indywidualnych modułów

- Późniejsza integracja z istniejącą produkcją

Proste rozszerzenie systemu automatyzacji

- Dodatkowe moduły półek, zwiększające liczbę miejsc do przechowywania

- Możliwość zintegrowania dodatkowych AMR w systemie

- Maszyny z interfejsem automatyzacji można bardzo szybko później zintegrować

Minimalna wymagana przestrzeń

- Swobodny system obsługi palet bez wymogów stałej instalacji na podłodze hali

- Ścieżki AMR pozwalają na chodzenie i przechodzenie

- Skanery laserowe gwarantują ochronę osobistą w kierunku jazdy

- Ruch wielokierunkowy dla minimalnych wymagań przestrzennych (promień skrętu 0 m)

- Elastyczna koncepcja automatyzacji - automatyzacja różnych typów maszyn z jednym systemem

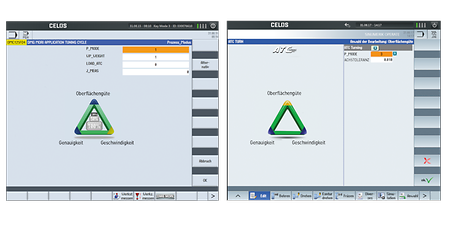

Sterowanie i oprogramowanie

- Wyważanie narzędzi w maszynie w celu spełnienia wysokich wymagań dotyczących powierzchni i ochrony maszyny

- Sprawdzanie jakości wyważania wrzeciona

- Jakość wyważania do 0,3 g/mm

- Lepsze powierzchnie dzięki wyważeniu całego systemu w stanie zaciśniętym

- Wyważanie narzędzia w warunkach obróbki (pozycja obróbki - pionowa / pozioma, z / bez wewnętrznego chłodzenia, prędkość)

- Ekonomiczne, ponieważ nie jest wymagane zewnętrzne urządzenie wyważające

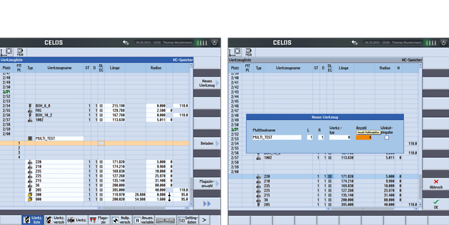

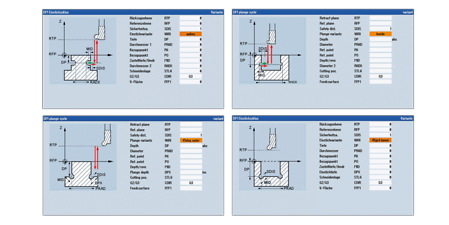

- Rozwiązania zapewniające bezpieczeństwo procesu i efektywne wykorzystanie ważnych etapów obróbki

- Zastosowania: czyszczenie stożków, monitorowanie danych narzędziowych, bezpieczny ruch wycofania, gwintowanie, wiercenie głębokich otworów, frezowanie gwintów zewnętrznych i czopów walcowych, frezowanie gwintów wewnętrznych i frezowanie okrężne, cykl wstecznego pogłębiania

- 12 zapisanych strategii obróbki do usuwania materiału, wiercenia głębokich otworów, frezarek kieszonkowych*

- Optymalizacja czasu pracy według indywidualnej aplikacji

- Bezpieczne cofanie po przerwaniu programu

- Monitorowanie danych narzędzia

- Nałożenie ruchu obrotowego dzięki dodatkowym skokom X i Y

- Dotyczy obróbki tokarskiej i frezarskiej

- Łatwa produkcja geometrii mimośrodowych

- Dokładne sprzężenie osi i synchronizacja w tle

- Pomiar z pochyloną osią narzędzia

- Programowanie cykli pomiarowych za pomocą dialogu

- Pozycjonowanie punktów pomiarowych za pomocą osi obrotowej

- Zwiększona dokładność komponentów

- Skrócenie czasu ustawiania

- Pomiar bezkolizyjny dzięki możliwości pochylenia osi narzędzia

- Dalsze przetwarzanie wyników pomiarów

- Najwyższa elastyczność obróbki elementów konstrukcyjnych dzięki zmiennemu ustawieniu głowicy kątowej

- Automatyczne programowanie CAD / CAM

- Automatyczne obliczanie TCP i połączenie z istniejącymi funkcjami sterowania

- Obróbka niedostępnych miejsc na obrabianym przedmiocie.

- Oszczędność czasu nieprodukcyjnego dzięki rzadszej wymianie narzędzi

- Wysokie oszczędności kosztów dzięki zastosowaniu mniejszej liczby narzędzi

- Wykrywanie odłamków na wykresie biegunowym i powierzchni stożkowej narzędzia

- Monitorowanie siły wciągania

- Kontrola krawędzi skrawającej w procesie poprzez symetryczne monitorowanie momentu gnącego na każdą krawędź skrawającą

- Wizualizacja momentu gnącego w czasie za pomocą wykresu

- Automatyczne rozpoznawanie siły wciągania narzędzia w celu zapewnienia niezmiennie wysokiej stabilności procesu.

- Predefiniowany cykl automatycznego smarowania, co 75 godzin lub po 20 000 wymian narzędzi.

- Wykrywanie nieszczelności i pomiar zużycia systemu pneumatycznego.

- Efektywne i oszczędzające czas smarowanie bez interwencji operatora

- Wysoka przejrzystość dzięki wyświetlaniu cykli smarowania i aktualnej siły wciągania.

- Rejestracja danych w połączeniu z opcjonalnie dostępną aplikacją Condition Analyzer do przeprowadzania dodatkowych analiz zużycia powietrza i zmian siły wciągania

- Geometryczny odcisk palca maszyny Kalibracja wolumetryczna za naciśnięciem przycisku

- Wykrywanie i kompensacja błędów geometrycznych, pozycjonowania i kątowych wszystkich osi

- Łatwa obsługa i wdrożenie przez klienta bezpośrednio przy maszynie

Obróbka tokarska

- Toczenie, frezowanie i szlifowanie w jednym mocowaniu

- Cykle szlifowania wewnętrznego, zewnętrznego i czołowego oraz cykle obciągania.

- Czujniki dźwięku przenoszone przez ciało podczas rozruchu i obciągania

- Pełna integracja modułu pomiarowego do pomiarów względnych i bezwzględnych LIVE-Measuring - równolegle do czasu głównego

Obróbka frezarska

- Lepsza jakość powierzchni dzięki integracji z technologią szlifowania

- Cykle szlifowania do szlifowania otworów, wałków i czołowego oraz cykle obciągania

- Czujniki dźwiękowe w korpusie do rozruchu i obciągania

- 1300 l System chłodzenia ze zintegrowanym filtrem odśrodkowym do filtracji cząstek > 10 μm

- Dysza AKZ opcjonalnie dostępna dla jak najlepszego płukania szczeliny szlifierskiej

- Rozszerzenie granic technologicznych CTX TC

- Dokładność powierzchni <0.4 μm

- Okrągłość < 5 μm

- Jakość 5 przy Ø > 30 mm

- Dokładność powierzchni <0.4 μm

- Okrągłość <5 μm

- Jakość 5 przy Ø < 120 mm

- Jakość 4 dla Ø> 120 mm

- Zorientowane na proces dostosowanie prędkości posuwu w stosunku do obciążania stołu

- Minimalizacja czasu obróbki przy maksymalizacji jakości komponentu

- Nowość: Teraz dostępne również dla CTX TC. Doskonały rezultat obróbki przy najwyższej dynamice maszyny*

*bez uwzględnienia wagi paszy

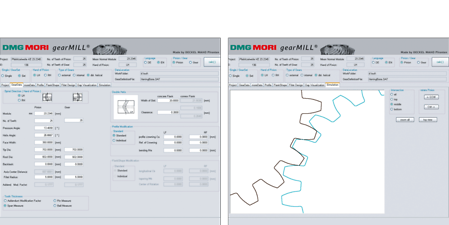

- Proste i spiralne zewnętrzne lub wewnętrzne koła zębate czołowe i skośne

- Zęby strzałkowe z przesunięciem zębów na tokarko-frezarkach

- Kuliste uzębienie dzięki matematycznej transformacji 6. osi wirtualnej

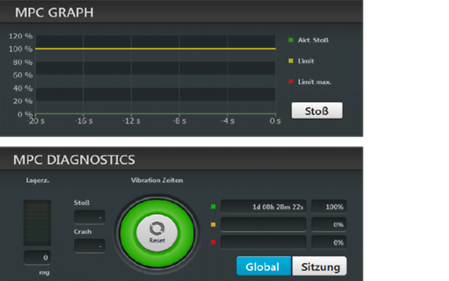

- Monitorowanie drgań w procesie.

- Szybkie wyłączenie w przypadku awarii

- Ręczne uwalnianie nawet w obróconej płaszczyźnie obróbki

- NOWOŚĆ: Monitorowanie momentu obrotowego

- Nowość: Zalecane z pakietem ochronnym dla maszyn CTX TC

- Unikanie złamania narzędzia

- Wzrost dostępności maszyny

- Redukcja uszkodzeń

- Efektywne wykorzystanie wieloostrzowych narzędzi tokarskich z więcej niż jednym ostrzem na tokarko-frezarce

- Kilka „narzędzi siostrzanych” na jednym głównym uchwycie narzędziowym

- Skrócenie czasów wymiany narzędzia

- Oszczędza przestrzeń w magazynie narzędziowym

- Pomiar przesmyków i rowków na komponentach

- Pomiar średnicy w trudno dostępnych miejscach

- Dostępne z ręczną i wsuwaną zawartością pakietu kalibracyjnego

- Sonda pomiarowa L zgodnie z projektem klienta

- Elastyczne możliwości zastosowania

- Pomiar w trakcie procesu

- W przypadku toczenia interpolacyjnego frez narzędzia wykonuje ruch kołowy, w którym frez jest zawsze skierowany w stronę środka okręgu.

- Możliwość obróbki zewnętrznej i wewnętrznej

- Synchronizacja i ścieżka narzędzia kontrolowane przez cykl

- NOWOŚĆ: w wersji 2.0 możliwe jest toczenie złożonych konturów (obecnie dostępne tylko w DMU 50, inne typy maszyn będą dostępne później).

- Łatwe wytwarzanie powierzchni uszczelniających, gdzie frezowanie może nie być możliwe.

- Możliwa kompletna obróbka komponentów w jednym mocowaniu

- Obniżone koszty inwestycji w narzędzia

Obróbka tokarska

- Pomiar i korekta położenia osi obrotu i osi Pivot (C4, C3, B)

- Możliwa kompensacja ugięcia

- Możliwość stosowania w połączeniu ze standardowymi sondami klientów (zalecane Renishaw, Blum)

Obróbka frezarska

- Zestaw narzędzi do sprawdzania i korygowania dokładności kinematycznej konfiguracji maszyn 4- i 5-osiowych

- Wszystkie warianty głowicy i osie stołu

- Niezawodna ponowna kalibracja obrabiarki przed wysoko-precyzyjną obróbką

- Ciągła dokumentacja dokładności maszyny

- Brak odrzuconych części z powodu nieznanych odchyleń geometrycznych.

- Okresowa ponowna kalibracja obrabiarki dzięki kompleksowej dokumentacji

- Najwyższa dokładność kinematyczna w samoregulacji

- Wydajna kompletne obróbka

- Ekonomiczna produkcja kół zębatych na standardowej obrabiarce za pomocą standardowych narzędzi

- Elastyczny dla różnych geometrii kół zębatych

- Kontrola jakości podczas obróbki

- Tworzenie programu na podstawie pustych rysunków i danych dotyczących przekładni

- Optymalizacja orientacji przedmiotu obrabianego, np. po obróbce cieplnej

- Interfejs do współrzędnościowego urządzenia pomiarowego (Klingenberg, Leitz, Zeiss)

- Łatwe w obsłudze dzięki trzem parametrom i bez dodatkowych czujników

- Unikanie wibracji dzięki dostosowaniu prędkości

- Zastosowanie dla wrzeciona głównego i przechwytującego lub frezarek ze stołami FD z technologią Direct Drive

- Brak konieczności ręcznej interwencji operatora

- Identyczna powtarzalność dla wszystkich komponentów

- Zwiększone bezpieczeństwo procesu dla specjalnych zastosowań dzięki unikaniu wibracji. Przykład: przy stosowaniu długich cienkich wierteł lub do frezowania części z krytycznym mocowaniem

Usługi i szkolenia

Materiały do pobrania i dane techniczne

Konfigurator

Skonfiguruj nową frezarkę Skonfiguruj nową frezarkę DMU 65 2nd

Chciałbyś skonfigurować swoją frezarkę oraz odkryć różnorodność rozwiązań technicznych online samemu? Nowy konfigurator obrabiarek DMG MORI zaproponuje Ci solidne podstawy! Łatwy w obsłudze, intuicyjny i przejrzysty konfigurator pozwala na wybranie specyfikacji Skonfiguruj nową frezarkę DMU 65 2nd oraz dopasowanie jej do własnych potrzeb. W dowolnym miejscu i czasie! Zacznij już teraz.

Specjalne artykuły techniczne, analizy i podstawowe informacje na tematy istotne dla naszej branży.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odkryj ekskluzywne materiały z kontem DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Uzyskaj dostęp do przydatnych funkcji i usług cyfrowych, aby mieć wszystkie ważne informacje pod ręką. Z centralnym kontem DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i z każdego urządzenia.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

Odblokuj dostęp do centrum udostępniania oraz wielu innych funkcji i usług. Dzięki centralnemu kontu DMG MORI możesz korzystać ze wszystkich usług przez całą dobę z dowolnego miejsca i urządzenia.

- Nieograniczone doświadczenie produktowe - odblokuj wszystkie dane techniczne maszyn i broszury produktowe.

- Ekskluzywne filmy, artykuły techniczne i artykuły na blogu z dogłębnym wglądem w świat produktów DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów i wielu innych.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

- Poznawanie produktów bez ograniczeń – zyskaj dostęp do wszystkich danych technicznych maszyn i broszur produktowych.

- Unikalne filmy, artykuły techniczne i artykuły na blogu ze szczegółowymi informacjami o produktach DMG MORI.

- Spersonalizowany dostęp do innych platform DMG MORI, w tym platformy wydarzeń, biblioteki mediów itd.

Dowiedz się więcej o koncie DMG MORI.

W przypadku ogólnych pytań prosimy o skorzystanie z naszego formularza kontaktowego.

W sprawach serwisowych prosimy skorzystać z naszego portalu dla klientów my DMG MORI: https://mydmgmori.com/

Dziękujemy za zainteresowanie naszymi produktami.

Aby pobrać nasze broszury, wypełnij poniższy formularz.

Jeśli wyrazisz zgodę na przechowywanie plików cookie, formularz ten pojawi się tylko raz podczas Twojej wizyty.